Содержание

Страничка медсестры | МБДОУ «Детский сад №14 «Солнышко» комбинированного вида» г. Шумерля

«Закаливание детей нетрадиционными способами».

В дошкольном возрасте закладываются основы здоровья. При этом заболеваемость детей остается высокой, несмотря на успехи медицины. Наибольшее распространение среди дошкольников всех возрастов имеют ОРВИ. Главным неспецифическим средством профилактики респираторных заболеваний служит закаливание.

Закаливание-это совершенствование функциональных систем, направленное на повышение устойчивости организма к воздействию внешней среды.

Закаливание обеспечивает тренировку защитных сил организма и повышает его устойчивость к воздействию постоянно меняющихся факторов среды, развивает выносливость организма ребенка.

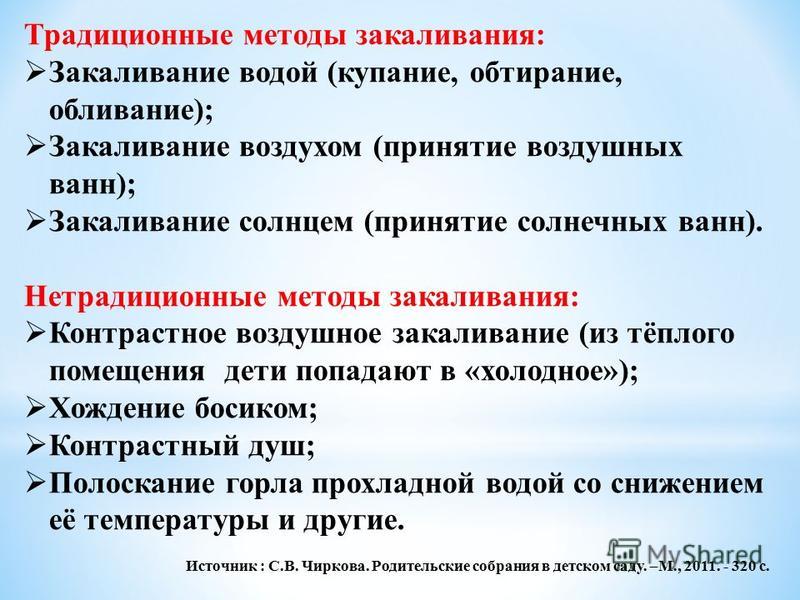

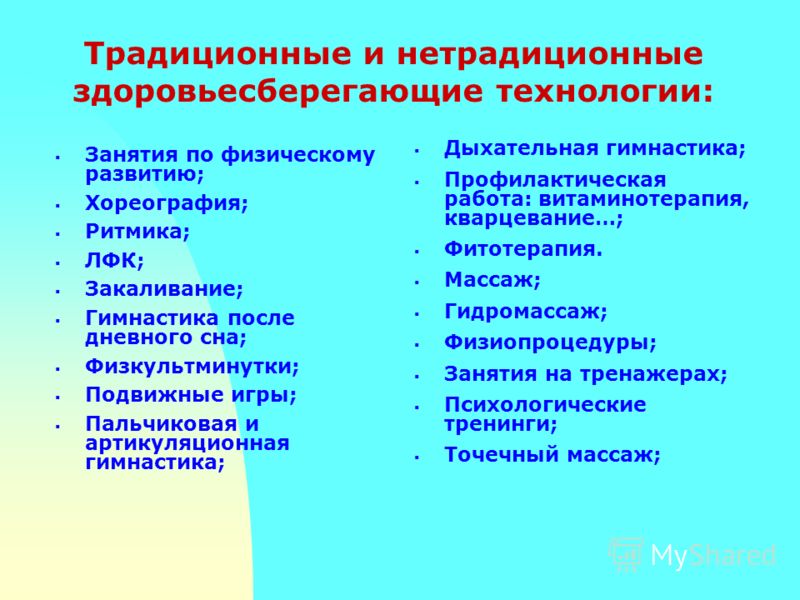

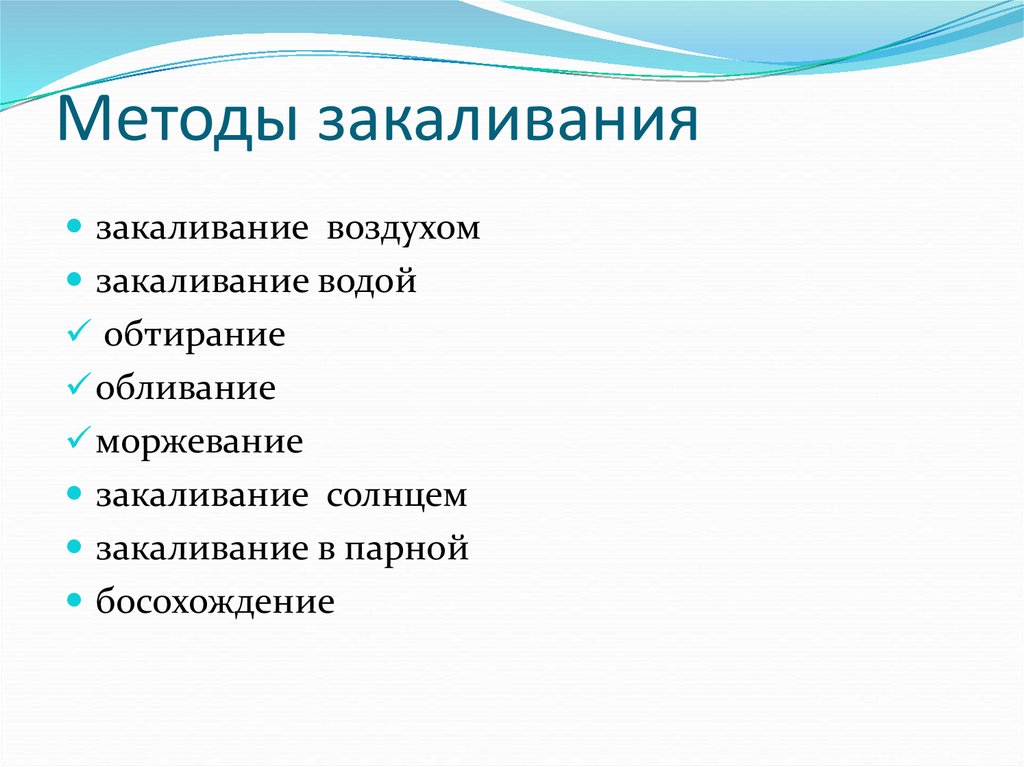

Традиционными закаливающими мероприятиями являются водные процедуры: обтирание, обливание, купание; воздушные и солнечные ванны. Однако, как показывают многочисленные научно практические разработки, традиционные методы закаливания эффективны в первую очередь, в качестве начальных процедур.

Наибольшим воздействием обладают нетрадиционные методы закаливания, к которым относятся, прежде всего контрастные методики в пульсирующем режиме. Именно контрастные воздушные и водные ванны обеспечивают тот уровень повышения защитных сил организма, какой вообще способно дать закаливание. Если традиционное закаливание предполагает адаптацию к холоду, то пульсирующий микроклимат предполагает так же и тепло, то есть те два фактора, контраст между которыми (внезапное охлаждение после перегревания) чаще всего провоцирует заболевание ребенка. Создавая модель воздействия «тепло холод», можно рассчитывать на выработку быстрых, целесообразных терморегулирующих реакций. (Ю. Ф.Змановский, Ю. Е. Лукоянов).

Контрастные воздушные ванны (по методике Ю. Ф. Змановского) представляют собой перебежки из холодной комнаты с температурой 13

-16 градусов, в теплую с температурой 21-24 градуса. Методика проведения такова: дети просыпаются после дневного сна, выполняют в течение 3 минут 3-4 физических упражнения охватывающих все группы мышц. Затем по команде взрослого встают и оставаясь в трусиках и майках или в одних трусиках выполняют в течение 1-1,5 мин. циклические движения умеренной интенсивности попеременно в «холодном» и «теплом» помещении, т.е. принимают общую воздушно-контрастную ванну. Всего занятие длится 12-15 минут, перебежек должно быть не менее 6 с пребыванием в каждой комнате по 1-1,5 мин.

Затем по команде взрослого встают и оставаясь в трусиках и майках или в одних трусиках выполняют в течение 1-1,5 мин. циклические движения умеренной интенсивности попеременно в «холодном» и «теплом» помещении, т.е. принимают общую воздушно-контрастную ванну. Всего занятие длится 12-15 минут, перебежек должно быть не менее 6 с пребыванием в каждой комнате по 1-1,5 мин.

К нетрадиционным методам закаливания относится и хождение босиком . При этом еще укрепляются своды и связки стоп. Начинают хождение босиком при температуре пола не ниже 18 градусов. Вначале в носках ( в течение 4-5 дней ), затем полностью босиком по 3-4 мин. Ежедневно время процедуры увеличивается на 1 мин. и постепенно доводится до 15-20 мин. Смысл хождения босиком заключается в закаливании кожи стоп, которое происходит главным образом под воздействием низких температур пола и земли.

Эффективным средством закаливания является хождение по солевым дорожкам. Эффект солевых дорожек заключается в том, что соль раздражает стопу ребенка, богатую нервными окончаниями. Процедура состоит в следующем. Берутся три полотенца. Первое полотенце опускается в солевой раствор ( на 1 литр воды 90 гр. соли) и затем расстилается на полу или полиэтиленовой пленке. Второе полотенце, намоченное в пресной воде комнатной температуры, кладется рядом с первым. Третье полотенце остается сухим. Ребенок встает ногами на первое полотенце, выполняет притопывание, прыжки и т.д. в течение 4-5 минут, затем переходит на второе полотенце, стирает соль с подошвы ног, будто бы он пришел с улицы, и вытирает ноги о половик, а затем переходит на сухое полотенце и вытирает ступни ног насухо. При проведении закаливания на солевых дорожках важно предварительно разогреть стопу.

Процедура состоит в следующем. Берутся три полотенца. Первое полотенце опускается в солевой раствор ( на 1 литр воды 90 гр. соли) и затем расстилается на полу или полиэтиленовой пленке. Второе полотенце, намоченное в пресной воде комнатной температуры, кладется рядом с первым. Третье полотенце остается сухим. Ребенок встает ногами на первое полотенце, выполняет притопывание, прыжки и т.д. в течение 4-5 минут, затем переходит на второе полотенце, стирает соль с подошвы ног, будто бы он пришел с улицы, и вытирает ноги о половик, а затем переходит на сухое полотенце и вытирает ступни ног насухо. При проведении закаливания на солевых дорожках важно предварительно разогреть стопу.

Еще более интенсивным нетрадиционным закаливающим средством служат контрастные водные воздействия, так как теплопроводность воды в двадцать восемь раз выше, чем воздуха.

Контрастный душ — наиболее эффективный метод закаливания в домашних условиях. После непродолжительной утренней зарядки ребенок встает под душ, обливается водой температурой в 36-38 градусов в течение 30-40 сек. , затем температура воды снижается на 2-3 градуса, а продолжительность обливания сокращается до 20-25 сек. Так процедура повторяется 2 раза. Через одну — полторы недели разница температур воды возрастает до 4-5 градусов и так постепенно в течении двух-трех месяцев доводится до 19-20 градусов — для детей 5-6 лет.

, затем температура воды снижается на 2-3 градуса, а продолжительность обливания сокращается до 20-25 сек. Так процедура повторяется 2 раза. Через одну — полторы недели разница температур воды возрастает до 4-5 градусов и так постепенно в течении двух-трех месяцев доводится до 19-20 градусов — для детей 5-6 лет.

Следующий вид контрастных процедур — водные ножные ванны. Ноги (нижняя треть голени) опускают в емкость с водой температурой 32 градуса летом и 33 градуса — зимой. Продолжительность ванн от 2-3 до 4-5 минут. Каждую неделю температура воды снижается. Она может дойти до 18 градусов.

Контрастные ножные ванны могут проводиться в виде попеременного местного обливания ног водой из двух емкостей, имеющих разную температуру. Начинается с контраста в 7 градусов ( от 37-38 до 30-31 градусов ) и трех — четырех кратной смены воды разной температуры. Через месяц ежедневного закаливания можно достичь контраста в 15-18 градусов при шести, восьмикратной смене температур. В начале ноги погружают в теплую воду на 1-2 минуты, затем сразу в холодную на 10 секунд. Постепенно время нахождения в холодной воде увеличивается до 15-16 секунд. По окончании процедуры ноги вытираются полотенцем и растираются до покраснения.

В начале ноги погружают в теплую воду на 1-2 минуты, затем сразу в холодную на 10 секунд. Постепенно время нахождения в холодной воде увеличивается до 15-16 секунд. По окончании процедуры ноги вытираются полотенцем и растираются до покраснения.

Обливание холодной водой способствует « пробуждению» нервной системы, мобилизации внутренних сил организма. Обливание проводится 20-30 секунд, после чего ребенка быстро вытирают насухо. Обливание лучше проводить до еды или спустя 1,5-2 часа после нее. Температура воды ( 36 градусов ) снижается на каждом последующем обливании и доводится до 20-18 градусов.

Моржевание повышает сопротивляемость организма, способствует совершенствованию терморегулирующих процессов. Моржевание купание в естественных водоемах проводятся 1 раз в месяц. После купания детей быстро обматывают пеленкой, одеваются, делают пробежку, пьют горячий чай.

Полоскание горла холодной водой со снижением ее температуры является методом профилактики заболеваний носоглотки. Начинают эти процедуры при температуре 36-37 градусов. Далее она снижается каждые 2-3 дня на 1 градус и доводится до комнатной температуры.

Начинают эти процедуры при температуре 36-37 градусов. Далее она снижается каждые 2-3 дня на 1 градус и доводится до комнатной температуры.

Промывание носа холодной водой восстановлению носового дыхания. Помогает освободить носоглотку от вирусной инфекции, которая впоследствии опускается в верхние дыхательные пути. Для промывания носа необходимо подставить под холодную проточную воду ладони, а правой — легко втянуть воду из ладони в нос и резко вытолкнуть ее (то же другой ноздрей).

Закаливание носоглотки чесночным раствором. Целью данного закаливания является профилактика и санация полости рта при ангинах, восполительных процессах в полости рта. Применяется как лекарственное средство, которое очищает кровь, убивает болезнетворные микробы, как средство ОРЗ, ОРВИ.

Из расчета — 2 зубчик чеснока на 1 стакан воды. Чеснок размять, залить охлажденной кипяченой водой и настоять один час. Таким раствором полощут горло, можно кому необходимо закапать нос. Использовать раствор необходимо в течение двух часов после приготовления.

Использовать раствор необходимо в течение двух часов после приготовления.

Применять с 1 октября по 1 апреля ежедневно.

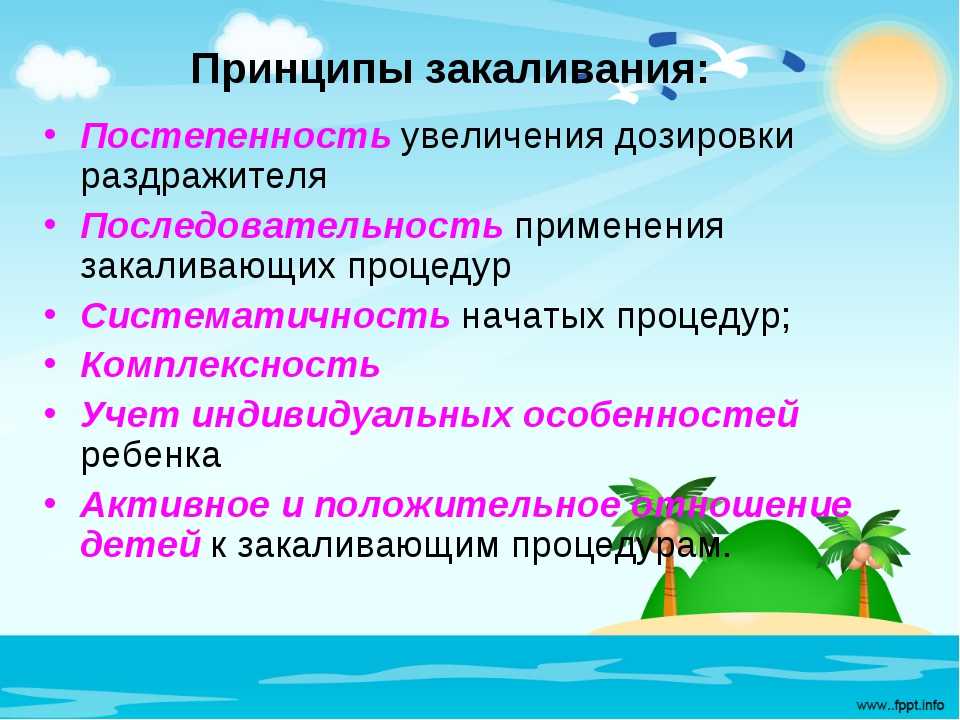

Тем кто занимается закаливанием необходимо знать требования к их проведению:

· закаливание можно начинать и далее проводить только при полном здоровье детей

· необходимо постепенное нарастание интенсивности закаливающих мероприятий

· занятия должны проводиться систематически

· необходимо учитывать индивидуальные особенности ребенка

· начинать закаливание можно в любое время года, однако предпочтительным является теплое время

· закаливающие мероприятия проводятся только при положительных эмоциональных реакциях ребенка

· после перерыва с разрешения врача возобновление занятий следует начинать с тех степеней воздействия, которые были в начале закаливающих процедур.

Литература:

1) Анохина И.А. Эффективность использования различных методов закаливания в оздоровлении детей 5-7 лет // Инструктор по физической культуре №1-2008.

2) Авдокушина Н.Н. Закаливание детей дошкольного возраста нетрадиционными способами //Воспитатель дошкольного образовательного учреждения №8-2008.

3) Горькова Л.Г. Обухова Л.А. Занятие физической культурой в ДОУ.-М. 2005.

4) Кудрявцев В.Т. Егоров Б.Б. Развивающая педагогика оздоровления.-М.2000.

5) Борисова Л. Картавых Л. Нетрадиционные методы оздоровления дошкольников // Дошкольное воспитание № 10-1996.

6) Картавых Л. Борисова Л. Нетрадиционные методы оздоровления // Дошкольное воспитание № 11-1996.

1 2 3 4 5 6 Связанные:

1 2 3 4 5 6 База данных защищена авторским правом ©www.psihdocs.ru 2023 | Главная страница Автореферат Анализ Анкета Бизнес-план Биография Бюллетень Викторина Выпускная работа Глава Диплом Дипломная работа |

Упрочнение спеканием в сравнении с обычными процессами спекания

Обсуждение эффективности и производительности современного производства металлов было бы неполным без концепции спекания в порошковой металлургии.

Что такое спекание в порошковой металлургии (ПМ)? Обычные процессы спекания — это хлеб с маслом для улучшения детали с помощью ПМ. Этот процесс нагревает уплотненную деталь, чтобы сплавить слабо связанные частицы для повышения прочности и твердости. После спекания деталь из порошкового металла часто подвергают термообработке путем повторного нагрева, чтобы обеспечить закалку и отпуск. Это дополнительно увеличивает твердость и прочность уплотняемого компонента.

Одним из преимуществ порошковой металлургии является возможность спекать деталь, а затем, благодаря контролируемому охлаждению, создавать широкий спектр комбинаций прочности и твердости . На одном конце этого диапазона находится очень медленное охлаждение для создания магнитомягкой детали; другой крайностью является эффективная закалка детали в атмосфере с образованием мартенситной структуры с той же твердостью, что и при закалке, но без дополнительной обработки.

Из нескольких типов процессов упрочнения металлов особо выделяется упрочнение спеканием. Почему? Это сочетает в себе преимущества спекания и закалки в одной операции. Вы минимизируете второстепенные операции и получаете большую точность размеров.

Почему? Это сочетает в себе преимущества спекания и закалки в одной операции. Вы минимизируете второстепенные операции и получаете большую точность размеров.

Для металлургически подкованных: при обычной термической обработке (повторный нагрев и закалка) внутри детали образуется мартенсит, обладающий высокой твердостью, но достаточно хрупкий. Закалка немного снижает твердость, но значительно увеличивает прочность. Это проверенный метод упрочнения как при изготовлении деталей методом ПМ, так и при производстве обычных деталей.

Однако использование специальных печей для спекания в сочетании с конструкционными порошковыми материалами дает возможность исключить стадию повторного нагрева и объединить ее с стадией спекания. Вы получаете ту же трансформацию вместе с преимуществами прочности и твердости.

Давайте углубимся в то, что отличает металлокерамические детали и закалку от других услуг по термообработке и конкурирующих производственных процессов.

Определение агломерации и обычных процессов агломерации

Во время этой особой формы термообработки тепло применяется в контролируемой атмосфере, так что пики температуры ниже точки плавления основного металла в смеси. Сегодня специальные печи для спекания устраняют необходимость в дорогостоящей термообработке после спекания . Конечным результатом является готовая или полуфабрикатная деталь, не требующая вторичной обработки или требующая минимальной вторичной обработки.

Закалка спеканием – это ускоренный процесс охлаждения под эгидой термообработки. Отличие заключается в том, что он увеличивает твердость металла, делая его более устойчив к деформации при воздействии нагрузки .

Закалка методом спекания устраняет необходимость во вторичной закалке и обеспечивает лучший контроль размеров. Ускоренный процесс, конечно, может снизить производственные и трудовые затраты.

Очевидная реакция состоит в том, что это потенциальная экономия средств. Но мы также обсудим экологически чистый характер этой операции. Вы спасаете планету, а также получаете больше отдачи за меньшие деньги с точки зрения допусков и стеков!

Но мы также обсудим экологически чистый характер этой операции. Вы спасаете планету, а также получаете больше отдачи за меньшие деньги с точки зрения допусков и стеков!

Упрочнение при спекании по сравнению с упрочнением. Другие процессы термической обработки

В производстве металлов существует несколько процессов термической обработки. Но сегодня ваш производитель может спекать деталь, эффективно термообрабатывая и спекая ее одновременно.

Представьте себе всю энергию, которая уходит на спекание детали. Затем вам нужно восстановить всю эту энергию для (традиционной) термообработки детали. В эпоху энергоэффективности закалка спеканием может сэкономить 60% энергии, необходимой для термической обработки детали из ПМ. Это отличный способ продвинуть идею о том, что детали из порошкового металла должны быть «зелеными».

Энергопотребление влияет на стоимость производства, поэтому приведенное ниже сравнение может вас заинтересовать: Подумайте о числах как о соотношении времени и усилий, необходимых для завершения каждого процесса:

Обычное спекание, | Упрочнение спеканием, |

Обычное спекание: 1,0 | Обычное спекание: 1,0 |

Термическая обработка: 0,6 (может быть выше в зависимости от операции) | Повторный нагрев: 0 |

Закалка 0,1 | Закалка 0,1 |

Итого: 1,7 | Всего: 1,1 |

Надлежащая термообработка контролирует твердость и прочность готовой детали. Ваша дружественная компания по производству порошковой металлургии может добиться некоторых эксплуатационных свойств только за счет тщательного спекания. Но по сравнению с традиционной термической обработкой агломерационная закалка может придать компонентам сопоставимые качества и более высокая точность размеров .

Ваша дружественная компания по производству порошковой металлургии может добиться некоторых эксплуатационных свойств только за счет тщательного спекания. Но по сравнению с традиционной термической обработкой агломерационная закалка может придать компонентам сопоставимые качества и более высокая точность размеров .

Другие процессы термообработки включают:

- Закалка и отпуск

- Науглероживание

- Дисперсионное твердение

- Отпуск (также используется при закалке детали спеканием)

Закалка может повысить ударную вязкость, но также может привести к потере твердости.

( Статья по теме: Прочность и твердость )

Стоимость спекания по сравнению с Прочие процессы термообработки

Порошковый металл буквально является важнейшим компонентом недорогостоящего производства для автомобильной промышленности (и, возможно, других). Многие преимущества порошкового металла устраняют необходимость в более дорогих технологиях формования, связанных с другими способами изготовления.

Изделия из спеченного металла обладают отличной способностью формировать сетку и устраняют или уменьшают необходимость включения дорогостоящих процессов удаления металла в производственную линию. Это также приводит к значительному сокращению отходов и побочного лома, что повышает прибыльность и соответствует стандартам экологически сознательных компаний (а также штатов и стран!).

Хорошо, но как насчет производительности?

Благодаря более высокой прочности и твердости, закаленные детали обеспечивают отличные эксплуатационные характеристики для различных отраслей промышленности. Их долговечность и адаптируемость позволили им успешно зарекомендовать себя в следующих областях:

- Зубчатые передачи

- Оборудование для газонов и сада

- Огнестрельное оружие

- Применение в аэрокосмической отрасли

- Военное применение

- Производство автомобилей

Инженеры в этих отраслях, которые ищут одного из немногих поставщиков порошковой металлургии с возможностями агломерации, получат конкурентное преимущество.

Выше стандартного

Помните: дополнительная термообработка не требуется!

Если вы считаете, что объединение спекания и закалки в один простой шаг имеет смысл для вас, обсудите конечное использование и требования к производительности с вашим производителем порошкового металла. Скорее всего, порошковая металлургия является экономически эффективной альтернативой вашему нынешнему способу ведения дел.

Не каждый производитель ПМ имеет эти возможности. Еще реже встречается производитель, который может одновременно спекать при высоких температурах и сверхвысоких температурах . Узнайте у своего производителя, прежде чем разрабатывать план, включающий эти передовые типы спекания в порошковой металлургии.

Чтобы получить дополнительную информацию о процессе спекания в порошковой металлургии и о том, как он влияет на производительность вашей детали, обратитесь к инженеру ниже или просмотрите наши дополнительные ресурсы:

Связанные ресурсы:

- Что такое пайка спеканием?

- Материалы из порошкового металла: блок-схема возможностей

- Что такое спеченный магнитомягкий материал?

(Примечание редактора: эта статья была впервые опубликована в июле 2019 г. и недавно обновлена.)

и недавно обновлена.)

Поверхностная закалка (цементация)

Во многих областях применения требуется высокая твердость или прочность, в первую очередь на поверхности, а сложные эксплуатационные нагрузки часто требуют не только твердой, износостойкой поверхности, но также прочности и ударной вязкости сердцевины, чтобы противостоять ударным нагрузкам.

Для достижения этих различных свойств используются два основных процесса: 1) Химический состав поверхности изменяется до или после закалки и отпуска; используемые процессы включают науглероживание, азотирование, цианирование и карбонитрирование; и 2) в процессе нагрева и закалки упрочняется только поверхностный слой; наиболее распространенными процессами, используемыми для поверхностной закалки, являются закалка пламенем и индукционная закалка.

Науглероживание: углерод рассеивается на поверхности детали на контролируемую глубину путем нагрева детали в углеродсодержащей среде. Результирующая глубина науглероживания, обычно называемая глубиной слоя, зависит от углеродного потенциала используемой среды, а также от времени и температуры обработки науглероживанием. Наиболее подходящими для науглероживания для повышения ударной вязкости стали стали с достаточно низким содержанием углерода, обычно ниже 0,3%. Температуры науглероживания колеблются от 1550 до 1750°F (от 843 до 9°С).54°C), при этом температура и время при температуре регулируются для получения различной глубины гильзы. Выбор стали, прокаливаемость и тип закалки определяются размером сечения, желаемой твердостью сердцевины и эксплуатационными требованиями.

Результирующая глубина науглероживания, обычно называемая глубиной слоя, зависит от углеродного потенциала используемой среды, а также от времени и температуры обработки науглероживанием. Наиболее подходящими для науглероживания для повышения ударной вязкости стали стали с достаточно низким содержанием углерода, обычно ниже 0,3%. Температуры науглероживания колеблются от 1550 до 1750°F (от 843 до 9°С).54°C), при этом температура и время при температуре регулируются для получения различной глубины гильзы. Выбор стали, прокаливаемость и тип закалки определяются размером сечения, желаемой твердостью сердцевины и эксплуатационными требованиями.

Наиболее часто используются три вида науглероживания: —

- Жидкая цементация включает нагрев стали в расплавленном цианиде бария или цианиде натрия. Корпус поглощает некоторое количество азота в дополнение к углероду, что повышает твердость поверхности.

- Газовая науглероживание включает нагрев стали в газе с контролируемым содержанием углерода.

При использовании уровень углерода в корпусе можно точно контролировать.

При использовании уровень углерода в корпусе можно точно контролировать. - Науглероживание упаковки , которое включает запечатывание стали и твердого углеродсодержащего материала в газонепроницаемом контейнере с последующим нагревом этой комбинации.

При использовании любого из этих методов деталь может быть либо закалена после цикла науглероживания без повторного нагрева, либо подвергнута воздушному охлаждению с последующим повторным нагревом до температуры аустенизации перед закалкой. Глубина гильзы может варьироваться в зависимости от условий нагрузки при эксплуатации. Однако рабочие характеристики часто требуют, чтобы только отдельные области детали должны были быть закалены. Покрытие областей, не подлежащих покрытию, медным покрытием или слоем коммерческой пасты позволяет углероду проникать только в открытые области. Другой метод включает науглероживание всей детали, затем удаление корпуса в выбранных областях путем механической обработки перед закалкой.

Стальная деталь нагревается до температуры 900-1150°F (от 482 до 621°C) в атмосфере газообразного аммиака и диссоциированного аммиака в течение длительного периода времени, который зависит от желаемой глубины корпуса. Тонкий, очень твердый корпус возникает в результате образования нитридов. В стали обязательно присутствие сильных нитридообразующих элементов (хрома и молибдена), и часто применяют специальные нестандартные марки, содержащие алюминий (сильный нитридообразователь). Основное преимущество этого процесса заключается в том, что перед азотированием детали можно подвергать закалке и отпуску, а затем механической обработке, поскольку во время азотирования возникает лишь небольшая деформация.

Этот процесс включает нагрев детали в ванне с цианистым натрием до температуры немного выше диапазона превращения с последующей закалкой для получения тонкого корпуса высокой твердости.

Этот процесс аналогичен цианированию, за исключением того, что поглощение углерода и азота осуществляется путем нагревания детали в газовой атмосфере, содержащей углеводороды и аммиак. Для деталей, подлежащих закалке, используются температуры от 1425 до 1625°F (от 774 до 885°C), а более низкие температуры — от 1200 до 1450°F (649°C).до 788°C), может использоваться там, где не требуется жидкая закалка.

Для деталей, подлежащих закалке, используются температуры от 1425 до 1625°F (от 774 до 885°C), а более низкие температуры — от 1200 до 1450°F (649°C).до 788°C), может использоваться там, где не требуется жидкая закалка.

Этот процесс включает в себя быстрый нагрев прямым высокотемпературным газовым пламенем, так что поверхностный слой детали нагревается выше диапазона превращения с последующим охлаждением со скоростью, вызывающей желаемое упрочнение. Стали для закалки пламенем обычно содержат 0,30-0,60% углерода, а прокаливаемость соответствует желаемой глубине слоя и используемой закалке. Закалку обычно распыляют на поверхность на небольшом расстоянии позади нагревательного пламени. Требуется немедленная закалка, которую можно провести в обычной печи или в процессе закалки пламенем, в зависимости от размера детали и стоимости.

Этот процесс во многом похож на закалку пламенем, за исключением того, что нагрев вызывается высокочастотным электрическим током, проходящим через катушку или индуктор, окружающий деталь.

И. Е. Винокурова»

И. Е. Винокурова» Таким образом, при различных внешних температурах соблюдается баланс между теплоотдачей и теплопродукцией.

Таким образом, при различных внешних температурах соблюдается баланс между теплоотдачей и теплопродукцией. При использовании уровень углерода в корпусе можно точно контролировать.

При использовании уровень углерода в корпусе можно точно контролировать.