Шлакоблоки своими руками: разбор процесса производства и рецептур + строительство вибростанка. Как сделать шлак

проведение работ и рецепты + вибростанок

Шлакоблок – это строительный материал, который производится путем вибропрессования из бетона. Строить из него легко, процесс идет быстро, а сама баня получается достаточно теплой. Отчего в частном строительстве шлакоблок давно завоевал свою популярность — а кто-то даже строит на нем свой собственный доходный бизнес. Нужно только знать рецептуру, технологию изготовления и уметь автоматизировать весь процесс домашнего производства шлакоблоков.

Общие требования при выполнении работ

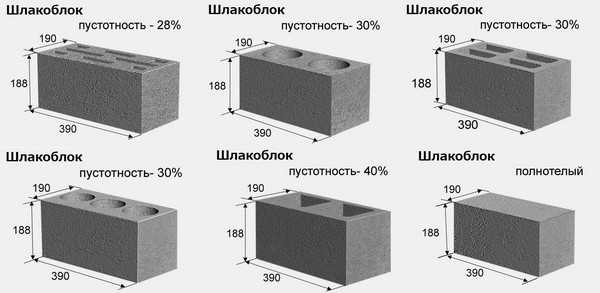

Изготовить хорошие блоки можно и в гараже — главное, знать технологию и придерживаться рецептуры. Так, стандартный шлакоблок – 39х19х188 мм, с небольшими тремя отверстиями. А чтобы он получился качественным и прочным, важно, чтобы:

- Песок был крупным;

- Шлак – доменным;

- Цемент – качественным, не менее М400;

- Оборудование – с вибропрессованием.

Сам шлак получается при переработке угля, и, по сути, это – идеальный наполнитель для блоков. Однако в последнее время, благодаря активному проведению газа, шлак и зола от угля вырабатываться стали намного меньше. А потому шлак все чаще стали заменять на зитобетон, который, к сожалению, намного дороже.

Этот строительный материал стремительно набирает свою популярность в основном благодаря тому, что обходится он недорого, а тепло- и звукоизоляция у него отличная. Кроме того, произведем расчеты: на изготовление шлакоблоков в домашних условиях уходит 0,011 куб.метров раствора при пропорции 1:7 (это на одну штуку). А это значит, что из одного мешка цемента получится ровно 36 блоков – что вовсе не плохо!

Одно из самых важных требований к качеству шлакоблоков – это их геометрия. Ведь чем большими будут неровности и изъяны в блоках, тем серьезнее придется потратиться на возведение стен. А чтобы шлакоблок получился идеально ровным, важно, чтобы сама виброформа всегда была наполнена до краев – иначе блоки будут получаться кривыми. Причем не просто до краев – а с горкой, ведь вибрация потом слегка утрясет бетон.

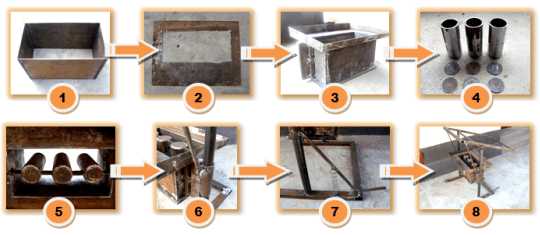

Весь же процесс выглядит так: виброформа включается на один раз, через 5-15 секунд выключается, и уровень раствора в форме оценивается – если оказался ниже краев формы, нужно поставить прижим, снова включить вибрацию – и когда она упрется в ограничитель, выключить. Сделать это нужно одновременно: включить вибратор и вытянуть форму.

Чем лучше наполнить формы?

Если вы налаживаете производство шлакоблоков в домашних условиях, знайте – нет универсального состава, каждый мастер подбирает свою, уникальную рецептуру, которая больше подходит для конкретной бани и которая зависит от уже имеющегося шлака. Но стандартная рецептура шлакоблока такая: 7 частей шлака, 2 части песка и 2 части гравия, 1,5 части хорошего цемента (марка от М400) и от полутора до 3-х частей воды. Принятые размеры шлакоблока – 39х19х20 см, но используются в частном строительстве и габариты 40х20х20 см.

Кроме самого шлака наполнителем для таких блоков берут золу, другие отходы горения угля, гравий, обработанные опилки, перлит, отсев камня и гранита, гипс, кирпичный бой и им подобные. Для большей пластичности блоков еще добавляется пластификатор – это 5 грамм на один блок, при вибролитье. Для чего? Именно это вещество значительно повышает прочность блока, его морозостойкость и водонепроницаемость, избавляет от трещин.

Особенно тщательно нужно отмерять количество воды: блоки не должны растекаться во время снятия. Можно провести такой тест: если при падении на землю раствор рассыпается, но в кулаке соединяется – это то, что надо. К слову, бетон для строительства небольшой бани приготовить можно и вручную, но для более серьезного строения лучше изначально обзавестись электрической бетономешалкой, рассчитанной на объем 0,2-0,5 кубических метров.

Весь процесс проведения работ за 4 шага

Производить шлакоблоки своими руками желательно не под открытым небом, как это делают мастера на видео расположенных выше, а лучше это делать в помещении с ровным полом и хорошей вентиляцией.

Вот как можно сделать в домашних условиях хороший, качественный шлакоблок:

- Шаг 1. В форму кладется с горкой раствор, на 3-5 секунд включается вибратор и раствор осаживается. Если его мало – нужно доложить, вставить прижим и снова включить вибратор. Как только прижим осядет на ограничители – формирование завершено.

- Шаг 2. Виброформа снова включается на 5-10 секунд, после чего форма снимается – не выключая машину.

- Шаг 3. От пяти до семи дней блоки нужно будет сушить. А их полное затвердевание происходит в течении месяца, при высокой влажности и в тепле.

- Шаг 4. Уже через день блоки можно аккуратно переносить – они не сломаются, однако класть вместе их нужно через неделю. А вот если в блоки добавлялся пластификатор, то через 6-8 часов их можно убирать с площадки и складировать.

Хранятся готовые шлакоблоки в так называемых пирамидальных штабелях, сразу по сотне и с небольшими промежутками между друг дружкой – чтобы хорошо просыхали бока. Пару месяцев просушки – и можно строить новую баню!

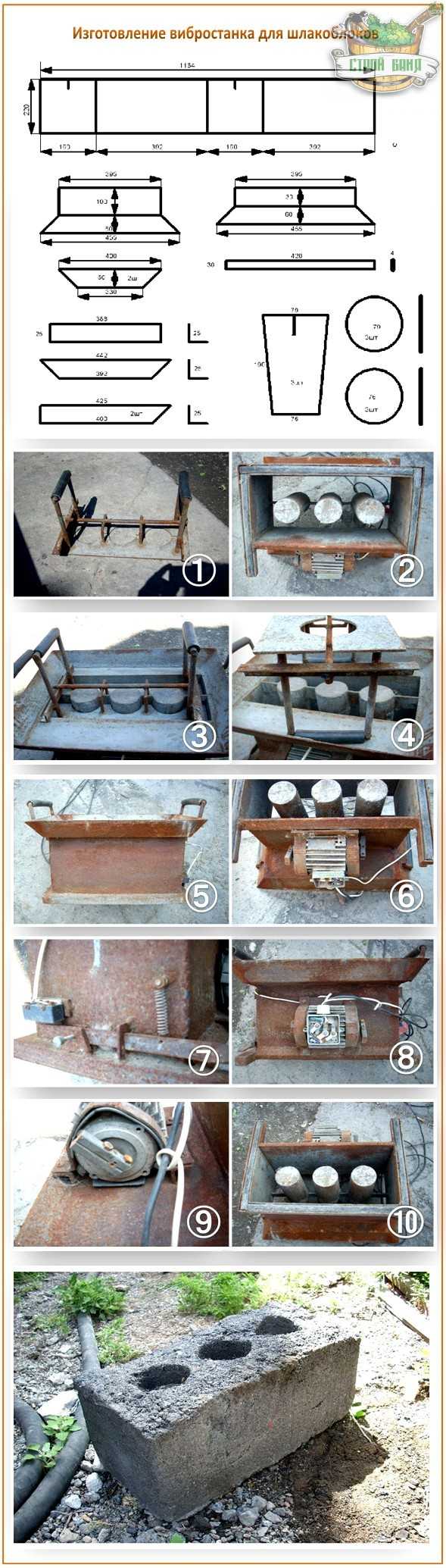

Как сделать домашний вибростанок?

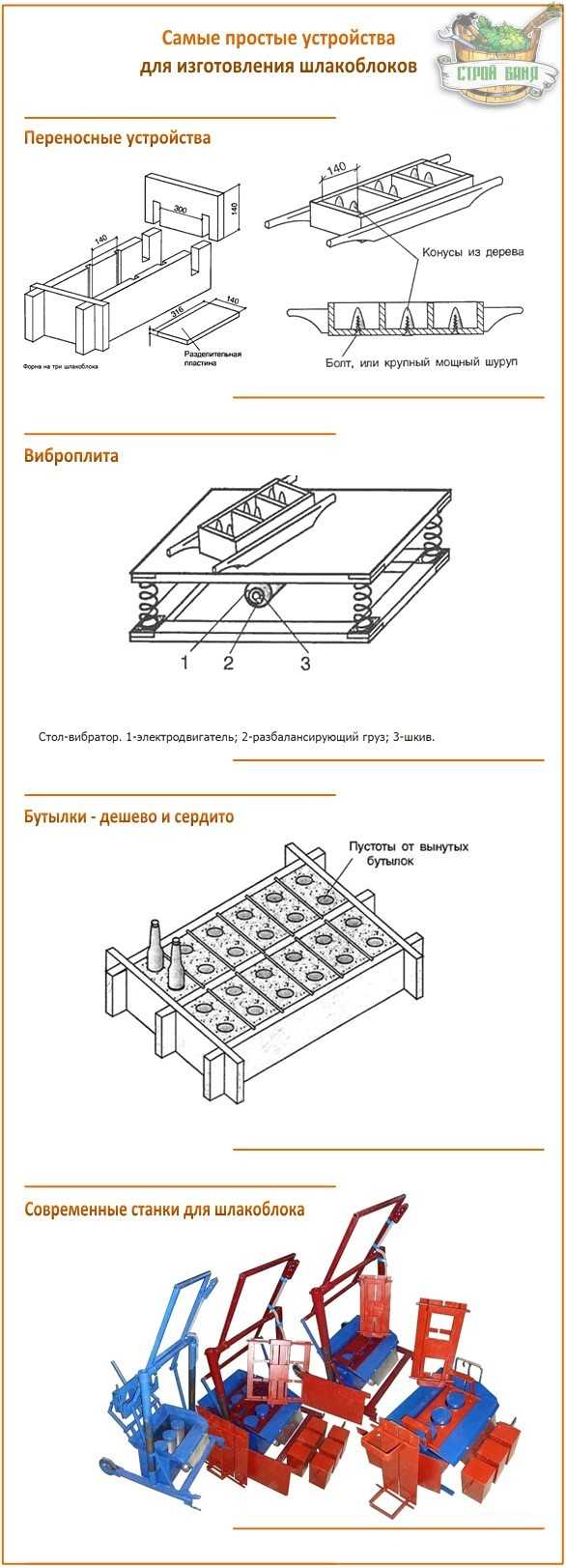

Конечно, если построить нужно всего одно строение и небольшое, как баня, то изготовлять такие блоки проще всего в стандартных ящиках-переносках с бутылками. А вот для более объемной работы уже нужен станок – пусть даже самодельный и без виброплиты. Ведь кто знает, возможно, вам настолько понравится сама кладка шлакоблока своими руками и вы увидите большую выгоду в производстве такого строительного материала, что решите открыть собственный бизнес? А для этого уже нужна автоматизация. Да и почему бы после бани не построить из такого дешевого материала и гараж, и красивую беседку, и хороший сарай? А изготовленный собственными руками из подручных материалов вибростанок значительно сэкономит время работы.

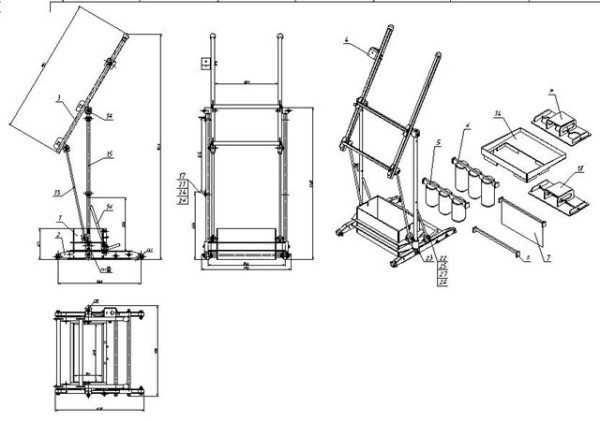

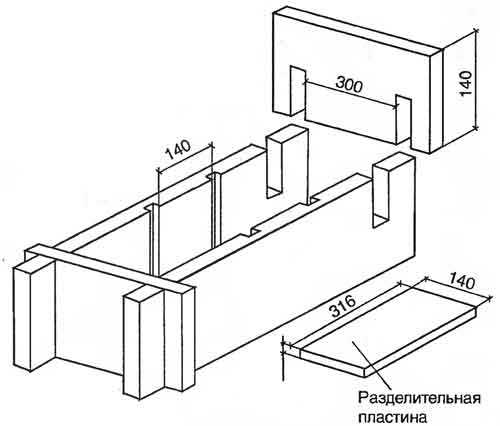

Изготовить хороший станок для шлакоблоков своими руками – не проблема. Для этого понадобится:

- Высокооборотный электродвигатель – обязательно с двумя валами, мощность – 0,5-0,7 кВт.

- Электросварка и болгарка.

- Листовое железо толщиной около 3 мм.

- Арматура диаметром около 12 мм.

Время вибрации будет составлять 5-15 секунд, после чего виброформу нужно вертикально снять и уже через сутки складировать между собой шлакоблоки. На обычном домашнем станке изготовление шлакоблоков своими руками позволяет штамповать их до 50 штук в час – а это достаточно быстро.

Некоторые видео-примеры с личным опытом

Оцените статью: Поделитесь с друзьями!stroy-banya.com

Шлакоблок своими руками: технология изготовления

В этой статье читайте:Шлакоблок своими руками: делаем формыКак сделать шлакоблок: готовим растворОсобенности самостоятельного изготовления шлакоблока

Если вы считаете, что изготовить шлакоблок своими руками и таким способом свести к минимуму затраты на строительство дома невозможно, то вы глубоко ошибаетесь – здесь как раз все наоборот. Шлакоблок – это один из тех строительных материалов, который в домашних условиях делается достаточно просто и, главное, без затрат на приобретение специального оборудования – или, по крайней мере, почти без затрат, если вы не решите облегчить себе немного труд и приобрести небольшую бетономешалку. В этой статье вместе с сайтом stroisovety.org мы подробно разберемся с технологией самостоятельного изготовления шлакоблока – изучим этот процесс от «А» до «Я».

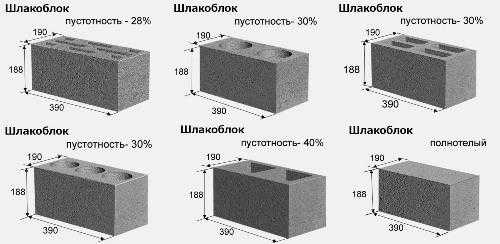

Виды шлакоблока фото

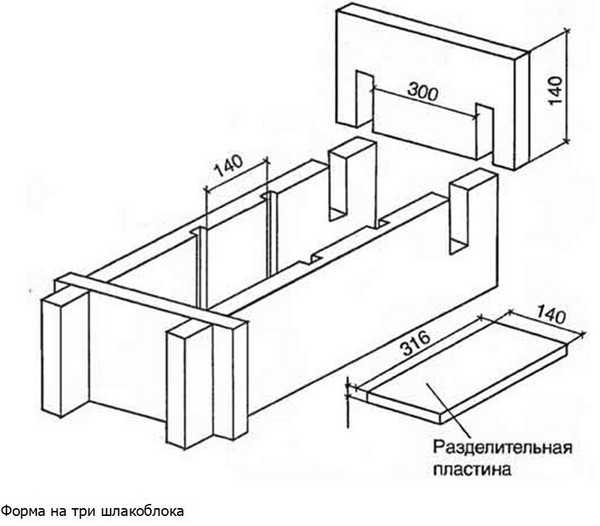

Шлакоблок своими руками: делаем формы

Форма – это самый основной элемент, который понадобится для изготовления шлакоблоков в домашних условиях. Чем качественнее она будет изготовлена, тем симпатичнее у вас получится строительный материал. А еще чем большее количество форм вы изготовите, тем быстрее вы сможете запастись необходимым для строительства количеством материала – одной формой вы точно не обойдетесь, а вот десяток-другой собрать понадобится. Самое главное, чтобы все они были одинаковыми, ну или, по крайней мере, примерно одинаковыми.

Самодельные шлакоблоки фото

Изготовить форму для шлакоблока достаточно просто – по сути, она представляет собой не что иное, как опалубку для бетонирования. Сделать ее можно из любого удобного материала, но наиболее практичным из всех имеющихся вариантов все же является древесина, а в частности хорошо обработанная, возможно даже отполированная доска. В целом же, процесс изготовления формы выглядит следующим образом.

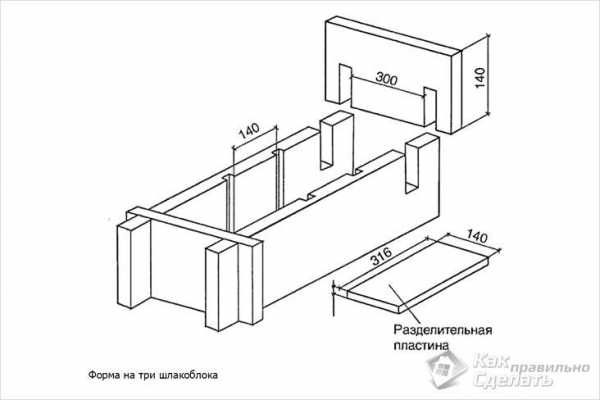

- Делаем заготовку из досок – ширина необходимой доски должна равняться высоте шлакоблока. Как правило, это 180мм – в принципе, можно установить и свой персональный стандарт, и страшного в этом ничего нет. Просто следует помнить, что чем больше габарит блока, тем меньшее их количество понадобится изготовить. Естественно, не нужно доходить до абсурда – высота шлакоблока не может быть меньше 140мм, иначе камень получится хрупким.

- Теперь что касается длины шлакоблока – стандартно она составляет 390мм. Режем пару досок в такой размер и не забываем учитывать толщину самой доски – добавляем ее в двойном количестве к длине нашего шлакоблока.

- Теперь делаем две другие дощечки, которые определяют ширину нашего шлакоблока – их длина составляет 190см.

- На завершающем этапе просто сбиваем гвоздями или свинчиваем саморезами ящик, который, по сути, и является опалубкой для шлакоблока.

Сами понимаете, что производить шлакоблок в домашних условиях придется не в штучном количестве, и именно по этой причине опалубку нужно делать не одинарную, а блочную – собрать ее можно из пары длинных досок и нескольких перемычек. В итоге должно получиться некоторое подобие лесенки. Подходя к вопросу изготовления опалубки для шлакоблока, нужно помнить два основных момента – она должна быть прочная, ее внутренняя поверхность должна быть гладкая (в этом отношении доску лучше отшлифовать).

Как сделать шлакоблок фото

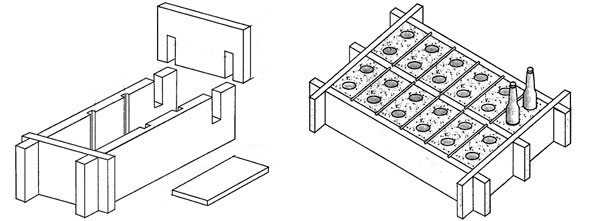

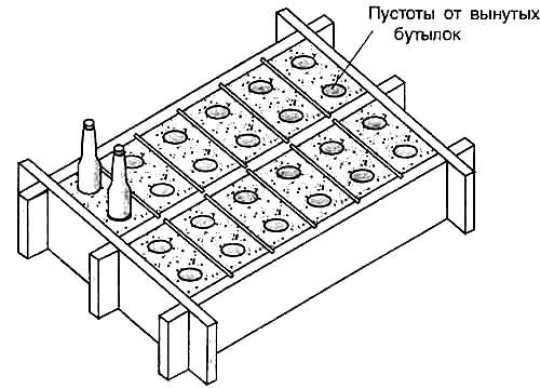

Это еще не вся форма для шлакоблока – мы изготовили только опалубку и для создания полного шлакоблока понадобится еще обеспечить пустоты в нем. Пугаться не нужно, с пустотами дела обстоят довольно просто, элементарный вариант их изготовления – это использование обыкновенных стеклянных бутылок в количестве 3шт. на один блок. В принципе, можно продумать и стандартный вариант – например, изготовить для нашей опалубки съемное металлическое дно, к которому приварить профильную трубу. В процессе изготовления придется снимать сначала опалубку, а потом шлакоблок с получившихся штырей.

Как сделать шлакоблок: готовим раствор

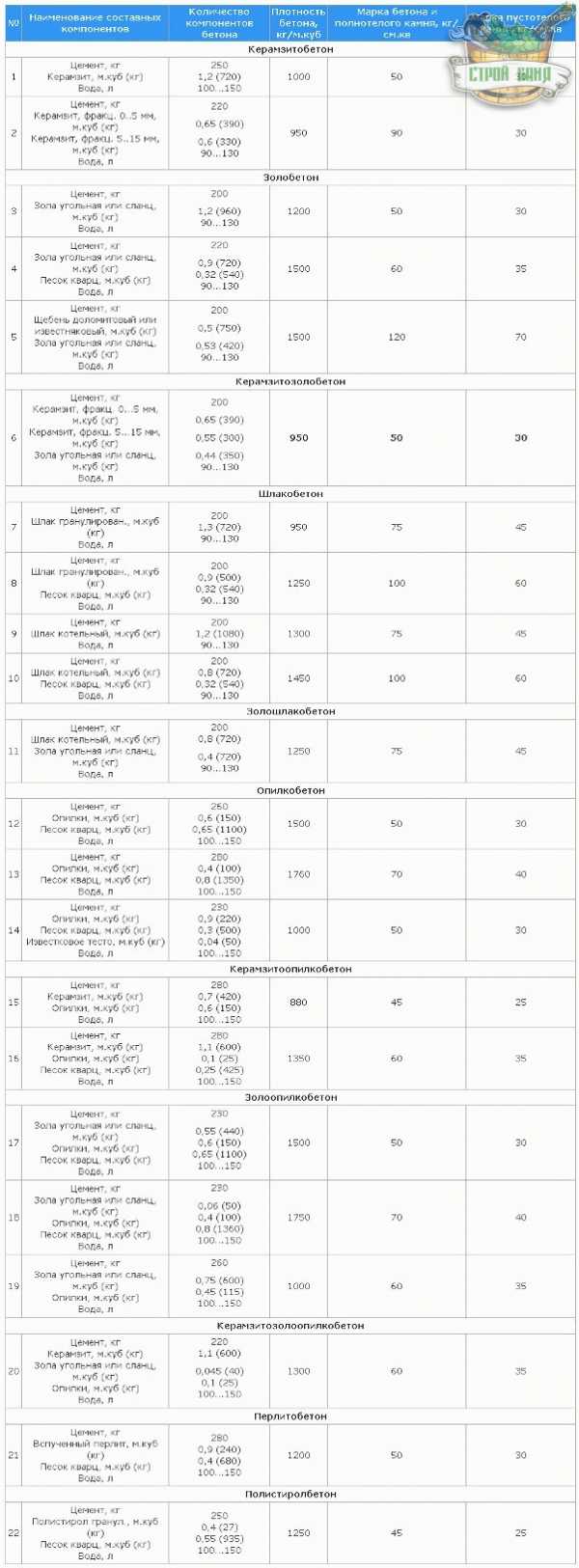

Для изготовления шлакоблока своими руками могут использоваться различные марки бетонных смесей, которые отличаются друг от друга прочностью и наполнителем. В качестве последнего (камнеобразующего вещества) может использоваться классический металлургический шлак, так называемый гранотсев, гравий, перлит, керамзит, отходы добычи или производства ракушняка и даже опилки. Следует понимать, что стоимость готового изделия обусловлена наполнителем, а самый дешевый вариант – это шлак. Именно относительно него мы и рассмотрим стандартный рецепт приготовления бетона, т.е. изучим пропорции состава шлакоблока. Для его изготовления понадобится.

- Семь частей наполнителя. В частности, качественно просеянного от пыли и мусора шлака.

- Две части керамзитового песка крупной фракции – он необходим для облегчения веса этого строительного материала.

- Две части гравия фракцией от 5 до 15мм. В принципе, если есть проблемы с керамзитовым песком, то этим материалом можно смело его заменить. Данный наполнитель необходим для увеличения прочности изделия – вперемешку со шлаком он придает этому материалу необходимые прочностные характеристики.

- Полторы части цемента (исходя из марки 500).

- Вода в количестве трех частей.

Как самостоятельно сделать шлакоблок фото

В итоге перемешивания всех этих материалов должен получиться не жидкий раствор, а так называемая гарцовка (полусухая смесь). Именно ее укладывают в формы, качественно спрессовывают и получают таким способом готовый шлакоблок.

Особенности самостоятельного изготовления шлакоблока

Сделать самодельные шлакоблоки достаточно просто, и человек, единожды столкнувшись с этим процессом, охарактеризует его как увлекательную детскую игру в пасочки. По сути, сам процесс не сложный – готовится смесь в пропорциях, указанных выше, которая загружается в формы, затем трамбуется любыми доступными способами, а спустя некоторое время из форм вынимаются готовые блоки. Несмотря на такую простую технологию, все же в ней не обойтись без некоторых нюансов.

- Уплотнение смеси в форме. На производстве для этих целей применяется вибродвигатель, но приобретать его для разового производства смысла не нет. Заменить его можно элементарной виброшлифовальной машиной, которую строители обычно используют для зачистки шпаклевки. Единственное, что здесь нужно учесть, это консистенцию раствора – слишком густую смесь такая машинка не уплотнит. Смесь придется делать жидкой – естественно, что при таком подходе к делу процесс изготовления несколько растянется во времени, но это не беда, особенно если учесть, что такой подход к изготовлению строительных блоков сэкономит вам массу денег. Как вариант, в качестве утрамбовки можно просмотреть использование небольшого маломощного перфоратора.

- Сушка шлакоблока – не менее важный этап изготовления этого материала, от которого зависит и его прочность, и вообще его целостность. В заводских условиях, при использовании полусухого раствора, готовые и хорошо уплотненные шлакоблоки практически сразу же снимают со станка и отправляют на естественную сушку. В случае решения вопроса, как изготовить шлакоблоки дома, так сделать не получится – шлакоблок должен просохнуть некоторое время непосредственно в форме. Время просыхания завит от количества воды в растворе и его придется определить опытным путем – единственное, что могу добавить здесь, так это примерное время первичного высыхания. Как правило, это 2-4 часа. Спустя это время форму можно снимать, а сам шлакоблок аккуратно переносить на место окончательной просушки. Полное высыхание этого строительного материала происходит в течение 3-7 дней. Только после этого его можно будет укладывать на стены, не опасаясь за целостность.

Как сделать шлакоблок своими руками фото

В заключение темы добавлю только одно – таким способом можно изготовить как пустотелые, так и полнотелые шлакоблоки. Разница между ними заключается только в наличии пустот, которые делаются достаточно просто, и об этом мы уже говорили выше. Что касается разницы в технических характеристиках между пустотными и полнотелыми блоками, то здесь, как ни странно, вперед выходят именно пустотелые шлакоблоки. В процессе укладки пустоты заполняются раствором, придавая стене большую прочность и способность выдерживать нагрузки.

Как видите, изготовить шлакоблок своими руками не очень сложно – даже тонкостей здесь немного. Именно по этой причине производством строительного материала данного типа сегодня занимаются даже в гаражных условиях. Здесь главное две вещи – правильно приготовить смесь и грамотно высушить готовый материал.

Автор статьи Александр Куликов

stroisovety.org

Как сделать шлакоблок в домашних условиях

Шлакоблоки получили широкое распространение в возведении не только хозяйственных построек, гаражей, но и капительного строительства. Они имеют низкую цену, поскольку состоят из недорогих материалов, обладают хорошими теплоизоляционными, шумопоглощающим характеристиками. Небольшой удельный вес позволяет сэкономить и на фундаменте, который может быть возведен облегченным. Внушительные габариты блоков позволяют значительно сократить время на строительство объектов.

Еще одним преимуществом этого конструктивного материала является то, что он может приобретаться не только в готовом исполнении, но и производиться самостоятельно. Это позволяет весомо снизить расходы на строительстве абсолютно любого объекта, независимого от его назначения. Конечно, производство шлакоблоков требует определенных временных затрат, но они полностью окупаются благодаря значительной денежной экономии, особенно при возведении достаточно крупных построек.

Производство шлакоблоков в домашних условиях

Технология получения шлакоблока своими руками предполагает два различных подхода:

- Простой. Заключается в задействовании исключительно емкостей, в которых раствор доходит до нужной кондиции. Блоки сушатся естественным путем, пока цемент не застынет.

- Сложный. Подразумевает задействование вибрационных устройств. Чаще всего используют вибростол либо снабжают саму форму моторчиком, имеющим вибрационную функцию.

Наиболее качественные изделия получаются вторым способом, но и первый позволяет изготовить достаточно хороший строительный материал.

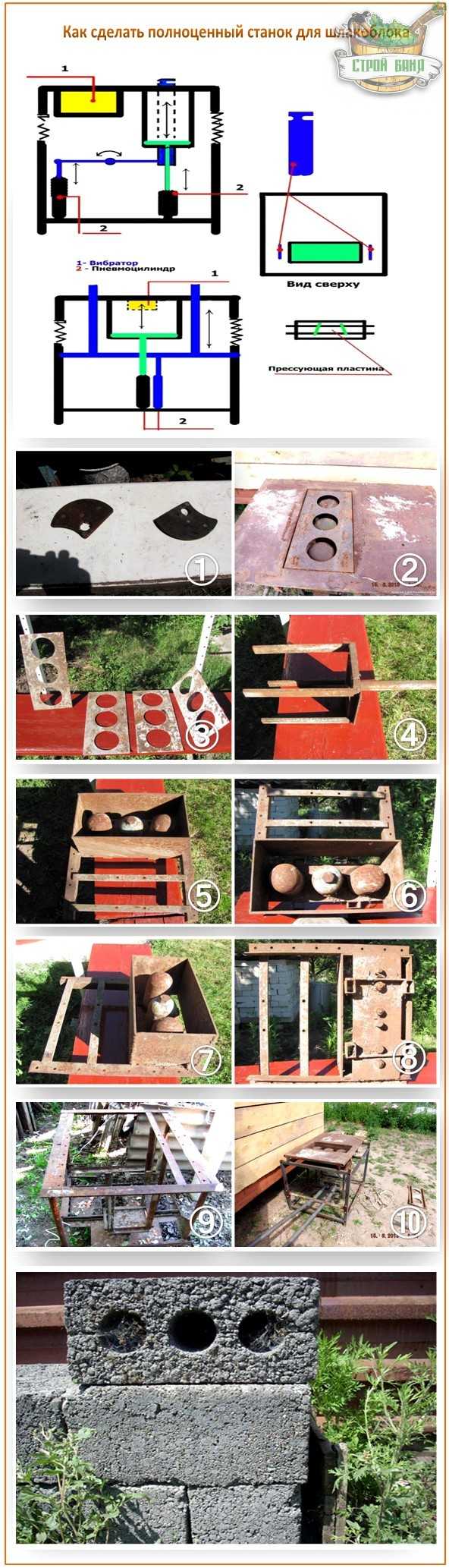

Вибростанок

Необходим при возведении капитальной постройки, строительный материал для которой должен иметь повышенные качественные и прочностные характеристики. Установку можно приобрести уже в готовом решении либо изготовить самостоятельно.

Чтобы сделать станок для шлакоблока, потребуются:

- грузы;

- цилиндры;

- металлический лист,

- асинхронный двигатель.

Если шлакоблоки требуются для возведения хозяйственной постройки, то вполне можно обойтись без вибростанка.

Пошаговая инструкция по производству установки

Самодельный вибростанок изготавливают следующим образом:

- делают по две стальные заготовки 40х25 и 20х25, четыре ребра жесткости 4х4 и прижим 39.5х19.5 см;

- крупные пластины идут на заготовку матрицы 40х20х25 см, сварочный шов которой должен располагаться с вешней стороны;

- цилиндры, которые формируют пустоты в конечных изделиях, нарезают из труб с диаметров 80 см;

- нарезанные части трубы размещают вертикальным рядом внутри матрицы, а к длинной стороне установки болтами через монтажные отверстия фиксируют вибратор;

- над полученным приспособлением крепят козырек, защищающий установленный двигатель от пагубного воздействия атмосферных осадков.

Установка готова к применению после приваривания к ручкам фиксатора. Полученный самодельный станов можно эксплуатировать по назначению сразу после окончания работ по его созданию.Если конструкция недостаточно устойчива, это тоже можно исправить. С этой целью на края козырька следует прикрепить какую-либо опору.

Формы для шлакоблоков

Фабричные формы выполняются железными либо стальными, способными выдерживать вес больших объемов раствора, исчисляемых целыми тоннами. В домашнем производстве они изготавливаются из дерева и стального листа, служат нисколько емкостью для отлива шлакоблоков, но выполняют роль своеобразной опалубки. Главное, учитывать толщину материала. Иначе изделия получатся меньших размеров, нежели планировалось.

Чтобы сэкономить время и материал, формы делают, как правило, без дна, подкладывают под них обычную пленку. Это позволяет в значительной мере упростить весь процесс производства шлакоблоков. Формы должны быть выполнены из безупречно ровных деревянных частей, а рабочей поверхностью служить бетонная поверхность, стол с гладкой столешницей либо железный лист тоже без каких-либо дефектов.Чтобы сформировать пустоты используют стеклянные бутылки. Пластиковые брать не рекомендуется, поскольку они могут деформироваться. Тару заполняют водой. Иначе она просто начнет всплывать на поверхность раствора.

Подробная инструкция по изготовлению емкости для шлакоблоков

Распространенный размер блоков составляет 40х20х20 сантиметров. Конструктивные элементы могут выполняться и отличных от стандартных габаритов. Это особенно удобно для частных застройщиков.

Чтобы сделать формы под шлакоблоки, необходимо:

- взять шлифованные доски с длиной в 14 см и шириной кратной данному размеру;

- ножовкой из рейки нарезать отрезки, которые будут служить поперечными перегородками;

- совместить отрезки с продольными сторонами для получения прямоугольного каркаса;

- раскроить стальной лист либо любой прочный и гладкий материал на пластины 14х30 см;

- внутри полученной конструкции делают распилы — пазы, шириной равной разделительным планкам;

- распределительные отрезки вставляют в распилы, получая форму для изготовления от трех и большего количества шлакоблоков.

Чтобы емкость для застывания раствора прослужила максимально долго и была качественной, на заключительном этапе и деревянные, и металлические детали рекомендуется покрыть масляной краской. Эта форма подходит для производства блоков 14х14х30 см. Если требуются элементы с иными габаритами, исходные значения меняют на другие размеры.

Состав смеси для шлакоблоков

Получить качественные шлакоблоки возможно только при использовании правильно замешанного раствора. Его получают из следующих составляющих:

- цемента;

- песка;

- воды;

- шлаковых компонентов.

Чтобы конечные элементы обладали высокими характеристиками, обязательно придерживаются правильных пропорций между составными компонентами:

- шлак — 7 частей;

- цемент — 1 часть;

- песок — 3 части;

- вода — 1 часть.

Оптимальным вариантом является использование цемента марок М400 или М500. Первый стоит дешевле, но второй позволяет сократить количество сырья на 10-15%, повысить качество получаемого шлакоблока.Учитывая то, что самой затратной частью является именно цемент, экономия на его покупке не совсем целесообразна. Кроме того, чем выше марка, тем меньше расход, что тоже нужно принимать во внимание.

Шлаковые компоненты

Шлакоблоки получили свое название потому, что большая часть раствора приходится именно на шлак. В его качестве используют абсолютно любые строительные отходы:

- металлургические и щебневые;

- бой, образующийся от цемента, кирпичей, стекла;

- зола или торф;

- древесные опилки.

Никаких особых требований к этой составляющей смеси нет. Какой именно шлак использовать, зависит от того, что есть в распоряжении застройщика. Наряду с отходами, может добавляться и гранулированный пенополистирол.

Производство шлакоблоков на вибростанке

Технология производства и на изготовленной своими руками, и на приобретаемой мини-установке идентична:

- производственный цикл начинается с замеса раствора в бетономешалке;

- полученная смесь заливается в форму, выравнивается посредством мастерка;

- вибратор включается и на протяжении от 20 до 60 секунд раствор выдерживается в форме;

- устройство отключается, установка поднимается, а готовый шлакоблок высвобождается.

Особого внимания при выравнивании раствора заслуживают углы, которые обязательно должны быть тщательно заполнены. Иначе геометрия конечного изделия может пострадать.

Изготовление шлакоблоков с помощью форм

Немного сложнее, чем при использовании специальной установки. Это обусловлено тем, что раствор приходится утрамбовывать самостоятельно.

Само производство выглядит следующим образом:

- подготовленные компоненты в требуемых пропорциях помещают в бетономешалку, смешивают;

- готовым раствором заполняют формы, а утрамбовку проводят молотком, простукивая емкости, чтобы вышел весь воздух;

- если блоки предполагается делать с пустотами, то в каждый элемент устанавливают наполненные водой бутылки, как правило, достаточно двух штук.

Наибольшую сложность изготовления блоков без вибростанка вызывает утрамбовка. Если внутри смеси остается воздух, это негативно отражается на качестве конечного изделия.

Сушка шлакоблоков

Изготовление блоков занимает от двух и до четырех суток. Конечную прочность, при которой элементы полностью становятся готовыми к использованию, они набирают спустя 28 дней. Именно столько времени требуется для получения пригодного для возведение того или иного объекта строительного материала.

В период сушки необходимо предпринять меры, которые не допускают растрескивание блоков, пока они затвердевают. Чтобы элементы не пошли трещинами, их периодически смачивают. Особенно это важно тогда, когда блоки изготавливают в жаркую летнюю погоду.Следует помнить о том, что пустоты никак не отражаются на прочности изделий. Они, наоборот, увеличивают шумопоглащающие и теплоизоляционные свойства материала, что положительно отражается на качестве постройки.

Общие рекомендации

Чтобы получить шлакоблоки для возведения строения, которое простоит долгие годы, следует соблюдать следующие нюансы:

- не располагать блоки во время сушки друг на друге;

- всегда сначала делать чертежи форм и блоков, чтобы никаких сложностей не возникало при строительстве;

- соблюдать рекомендуемые пропорции при замешивании раствора и технологию производства.

На двадцать девятые сутки, когда шлакоблоки полностью затвердели и высохли, их уже можно укладывать один на другой.

Инстаграм

superarch.ru

Как сделать шлакоблок в домашних условиях — Elfterra.ru

Содержание статьи:

Шлакоблоки получили широкое распространение в возведении не только хозяйственных построек, гаражей, но и капительного строительства. Они имеют низкую цену, поскольку состоят из недорогих материалов, обладают хорошими теплоизоляционными, шумопоглощающим характеристиками. Небольшой удельный вес позволяет сэкономить и на фундаменте, который может быть возведен облегченным. Внушительные габариты блоков позволяют значительно сократить время на строительство объектов.

Еще одним преимуществом этого конструктивного материала является то, что он может приобретаться не только в готовом исполнении, но и производиться самостоятельно. Это позволяет весомо снизить расходы на строительстве абсолютно любого объекта, независимого от его назначения. Конечно, производство шлакоблоков требует определенных временных затрат, но они полностью окупаются благодаря значительной денежной экономии, особенно при возведении достаточно крупных построек.

Производство шлакоблоков в домашних условиях

Технология получения шлакоблока своими руками предполагает два различных подхода:

- Простой. Заключается в задействовании исключительно емкостей, в которых раствор доходит до нужной кондиции. Блоки сушатся естественным путем, пока цемент не застынет.

- Сложный. Подразумевает задействование вибрационных устройств. Чаще всего используют вибростол либо снабжают саму форму моторчиком, имеющим вибрационную функцию.

Наиболее качественные изделия получаются вторым способом, но и первый позволяет изготовить достаточно хороший строительный материал.

Необходим при возведении капитальной постройки, строительный материал для которой должен иметь повышенные качественные и прочностные характеристики. Установку можно приобрести уже в готовом решении либо изготовить самостоятельно.

Чтобы сделать станок для шлакоблока, потребуются:

- грузы;

- цилиндры;

- металлический лист,

- асинхронный двигатель.

Если шлакоблоки требуются для возведения хозяйственной постройки, то вполне можно обойтись без вибростанка.

Пошаговая инструкция по производству установки

Самодельный вибростанок изготавливают следующим образом:

- делают по две стальные заготовки 40х25 и 20х25, четыре ребра жесткости 4х4 и прижим 39.5х19.5 см;

- крупные пластины идут на заготовку матрицы 40х20х25 см, сварочный шов которой должен располагаться с вешней стороны;

- цилиндры, которые формируют пустоты в конечных изделиях, нарезают из труб с диаметров 80 см;

- нарезанные части трубы размещают вертикальным рядом внутри матрицы, а к длинной стороне установки болтами через монтажные отверстия фиксируют вибратор;

- над полученным приспособлением крепят козырек, защищающий установленный двигатель от пагубного воздействия атмосферных осадков.

Установка готова к применению после приваривания к ручкам фиксатора. Полученный самодельный станов можно эксплуатировать по назначению сразу после окончания работ по его созданию.

Если конструкция недостаточно устойчива, это тоже можно исправить. С этой целью на края козырька следует прикрепить какую-либо опору.

Фабричные формы выполняются железными либо стальными, способными выдерживать вес больших объемов раствора, исчисляемых целыми тоннами. В домашнем производстве они изготавливаются из дерева и стального листа, служат нисколько емкостью для отлива шлакоблоков, но выполняют роль своеобразной опалубки. Главное, учитывать толщину материала. Иначе изделия получатся меньших размеров, нежели планировалось.

Чтобы сэкономить время и материал, формы делают, как правило, без дна, подкладывают под них обычную пленку. Это позволяет в значительной мере упростить весь процесс производства шлакоблоков. Формы должны быть выполнены из безупречно ровных деревянных частей, а рабочей поверхностью служить бетонная поверхность, стол с гладкой столешницей либо железный лист тоже без каких-либо дефектов.

Чтобы сформировать пустоты используют стеклянные бутылки. Пластиковые брать не рекомендуется, поскольку они могут деформироваться. Тару заполняют водой. Иначе она просто начнет всплывать на поверхность раствора.

Подробная инструкция по изготовлению емкости для шлакоблоков

Распространенный размер блоков составляет 40х20х20 сантиметров. Конструктивные элементы могут выполняться и отличных от стандартных габаритов. Это особенно удобно для частных застройщиков.

Чтобы сделать формы под шлакоблоки, необходимо:

- взять шлифованные доски с длиной в 14 см и шириной кратной данному размеру;

- ножовкой из рейки нарезать отрезки, которые будут служить поперечными перегородками;

- совместить отрезки с продольными сторонами для получения прямоугольного каркаса;

- раскроить стальной лист либо любой прочный и гладкий материал на пластины 14х30 см;

- внутри полученной конструкции делают распилы — пазы, шириной равной разделительным планкам;

- распределительные отрезки вставляют в распилы, получая форму для изготовления от трех и большего количества шлакоблоков.

Чтобы емкость для застывания раствора прослужила максимально долго и была качественной, на заключительном этапе и деревянные, и металлические детали рекомендуется покрыть масляной краской. Эта форма подходит для производства блоков 14х14х30 см. Если требуются элементы с иными габаритами, исходные значения меняют на другие размеры.

Состав смеси для шлакоблоков

Получить качественные шлакоблоки возможно только при использовании правильно замешанного раствора. Его получают из следующих составляющих:

Чтобы конечные элементы обладали высокими характеристиками, обязательно придерживаются правильных пропорций между составными компонентами:

Оптимальным вариантом является использование цемента марок М400 или М500. Первый стоит дешевле, но второй позволяет сократить количество сырья на 10-15%, повысить качество получаемого шлакоблока.

Учитывая то, что самой затратной частью является именно цемент, экономия на его покупке не совсем целесообразна. Кроме того, чем выше марка, тем меньше расход, что тоже нужно принимать во внимание.

Шлакоблоки получили свое название потому, что большая часть раствора приходится именно на шлак. В его качестве используют абсолютно любые строительные отходы:

- металлургические и щебневые;

- бой, образующийся от цемента, кирпичей, стекла;

- зола или торф;

- древесные опилки.

Никаких особых требований к этой составляющей смеси нет. Какой именно шлак использовать, зависит от того, что есть в распоряжении застройщика. Наряду с отходами, может добавляться и гранулированный пенополистирол.

Производство шлакоблоков на вибростанке

Технология производства и на изготовленной своими руками, и на приобретаемой мини-установке идентична:

- производственный цикл начинается с замеса раствора в бетономешалке;

- полученная смесь заливается в форму, выравнивается посредством мастерка;

- вибратор включается и на протяжении от 20 до 60 секунд раствор выдерживается в форме;

- устройство отключается, установка поднимается, а готовый шлакоблок высвобождается.

Особого внимания при выравнивании раствора заслуживают углы, которые обязательно должны быть тщательно заполнены. Иначе геометрия конечного изделия может пострадать.

Изготовление шлакоблоков с помощью форм

Немного сложнее, чем при использовании специальной установки. Это обусловлено тем, что раствор приходится утрамбовывать самостоятельно.

Само производство выглядит следующим образом:

- подготовленные компоненты в требуемых пропорциях помещают в бетономешалку, смешивают;

- готовым раствором заполняют формы, а утрамбовку проводят молотком, простукивая емкости, чтобы вышел весь воздух;

- если блоки предполагается делать с пустотами, то в каждый элемент устанавливают наполненные водой бутылки, как правило, достаточно двух штук.

Наибольшую сложность изготовления блоков без вибростанка вызывает утрамбовка. Если внутри смеси остается воздух, это негативно отражается на качестве конечного изделия.

Изготовление блоков занимает от двух и до четырех суток. Конечную прочность, при которой элементы полностью становятся готовыми к использованию, они набирают спустя 28 дней. Именно столько времени требуется для получения пригодного для возведение того или иного объекта строительного материала.

В период сушки необходимо предпринять меры, которые не допускают растрескивание блоков, пока они затвердевают. Чтобы элементы не пошли трещинами, их периодически смачивают. Особенно это важно тогда, когда блоки изготавливают в жаркую летнюю погоду.

Следует помнить о том, что пустоты никак не отражаются на прочности изделий. Они, наоборот, увеличивают шумопоглащающие и теплоизоляционные свойства материала, что положительно отражается на качестве постройки.

Чтобы получить шлакоблоки для возведения строения, которое простоит долгие годы, следует соблюдать следующие нюансы:

- не располагать блоки во время сушки друг на друге;

- всегда сначала делать чертежи форм и блоков, чтобы никаких сложностей не возникало при строительстве;

- соблюдать рекомендуемые пропорции при замешивании раствора и технологию производства.

На двадцать девятые сутки, когда шлакоблоки полностью затвердели и высохли, их уже можно укладывать один на другой.

Шлакоблоки – дешевый и удобный строительный материал, пригодный для возведения практически любого малоэтажного сооружения. Их изготовление не требует применения дорогостоящего материала, а кладка стен может производиться и на растворе из глины, что также уменьшает расходы.

Различные предприятия изготавливают шлакоблоки. Технология производства их проста: они формируются из шлака от котельных и золы в стандартных формах. При желании, изготовить этот строительный материал можно и кустарным способом, в домашних условиях.

Изготовление пустотелых шлакоблоков не только позволит сэкономить на материале, но и существенно увеличить теплонепроницаемость стен будущего здания.

Самостоятельное изготовление дает преимущество в выборе размеров изготавливаемых шлакоблоков: их можно делать как большими, так и меньшими, чем стандартные. Увеличение – позволяет экономить кладочный раствор, а уменьшение – облегчает работу.

Оптимальные размеры одного блока — 145×145×330 мм, но это субъективная оценка: можно установить любые параметры для изделия. Для начала следует изготовить форму (оснастку). Необходимы строганные доски, ширина которых соответствует высоте шлакоблока. Длины достаточно двухметровой: с более длинными сложнее работать (но при желании можно увеличить этот размер). Затем из досок изготавливаются и крепятся поперечины. Детали соединяют на задвижных пазах и более никаким образом не фиксируют. Разделительные пластины можно устанавливать в форму с помощью выпиленных в длинных досках пропилов, места для которых выбираются точно в соответствии с соответствующим размером блока.

Расстояние между поперечинами формирует длину шлакоблоков, а их ширина – толщину, поэтому необходимо соблюдать точность при изготовлении оснастки. Высота оснастки также не должна отклоняться от избранного размера более, чем на 5 мм. При наличии другого материала, разделительные пластины могут быть выполнены из металла, фанеры, гетинакса. Все деревянные детали необходимо покрыть двойным слоем масляной краски, чтобы предотвратить впитывание влаги и коробление оснастки. Кроме того, эта мера позволит прикладывать меньше усилий при извлечении блоков.

Подготовка формы к заливке

Готовую форму нужно поставить на ровную поверхность, в качестве которой может использоваться железобетонная плита или толстый (около 10 мм) металлический лист. Перед первой заливкой и каждой последующей внутренние поверхности оснастки следует слегка протереть соляркой или отработкой. Лишнюю смазку вытирают ветошью. После каждой заливки форму следует отмыть от цемента, высушить на солнце и смазать заново.

Для изготовления пустотелых шлакоблоков необходимо запастись достаточным количеством бутылок из-под шампанского. Полиэтиленовые (на 1,5 л) также годятся, но их нужно заполнить водой: так они будут меньше деформироваться, а значит, края пустот в изделии будут выглядеть красиво. Деформация может привести к изменению размера блока, так что использовать бутылки из полиэтилена не так удобно, как из стекла: приходится постоянно следить за уровнем раствора.

Для изготовления пустотелых шлакоблоков необходимо запастись достаточным количеством бутылок из-под шампанского. Полиэтиленовые (на 1,5 л) также годятся, но их нужно заполнить водой: так они будут меньше деформироваться, а значит, края пустот в изделии будут выглядеть красиво. Деформация может привести к изменению размера блока, так что использовать бутылки из полиэтилена не так удобно, как из стекла: приходится постоянно следить за уровнем раствора.

Изготовление пустотелых шлакоблоков не только позволит сэкономить на материале, но и существенно увеличить теплонепроницаемость стен будущего здания. Формы наполовину заполняют раствором, после чего в них помещаются бутылки: их следует вдавливать в раствор, но не до самого дна ячейки: зазор должен составлять примерно 40 мм. В каждую ячейку вставляется по две бутылки. Уровень раствора в каждой ячейке доводят до кромки оснастки. Вибротрамбовки или иного уплотнения раствора не требуется. Через 2 – 3 часа бутылки можно будет извлекать из раствора: при этом следует их вращать вокруг оси, чтобы они не потянули за собой еще не окрепший раствор. После этого бутылки необходимо вымыть водой.

Для того, чтобы извлечь шлакоблоки из формы, нужно обстучать ее по периметру молотком и затем разобрать. С разделительными пластинами несколько сложнее: по ним нужно стучать и сверху, и под небольшим углом.

Некоторые сведения о растворе

Для приготовления раствора соотношение цемента и шлака должно быть равным 1 : 10 (соответственно). Цемент необходим марки «400». Воды необходимо добавлять такое количество, чтобы приготовленный раствор был более-менее жидким: такой легче перемешивать вручную (если нет бетономешалки) и заливать в форму. Для ручного замеса понадобится специальный поддон емкостью 300-400 л. Таким способом можно изготавливать небольшое количество шлакоблоков в одиночку.

При необходимости увеличить объем продукции или ускорить процесс ее изготовления, необходима бетономешалка. Помощь напарника также не помешает. В этом случае консистенцию раствора выбирают более густой: это ускорит его высыхание. Пропорция цемента и шлака меняется на 1 : 8.

Оснастка изготавливается в нескольких экземплярах и по несколько иной технологии: выглядеть они должны в форме носилок, то есть с дном и ручками. Кроме того, все ее детали следует дополнительно зафиксировать при помощи гвоздей. Для создания пустот изготавливаются на токарном станке деревянные конусы с усеченной вершиной и жестко крепятся в ячейках оснастки.

После заполнения ячеек раствором носилки устанавливаются на вибростол, который также можно соорудить самостоятельно из электродвигателя, столешницы, площадки и четырех пружин. Вибропрессовку проводят в течение максимум 5 минут.

Выемка готовых блоков производится при помощи аккуратного переворачивания и встряхивания носилок. После этого переносить шлакоблоки некоторое время нельзя: раствор еще сырой и изделие может деформироваться.

Подробнее об изготовлении вибростола. Пружины можно применить мотоциклетные. Двигатель крепится посреди столешницы, на его вал крепится шкив с эксцентриком, обеспечивающим вибрацию двигателя, а вместе с ним и площадки, установленной поверх столешницы с помощью пружин, закрепленных по углам. В качестве площадки можно взять ровный и плоский лист металла. Вибрация необходима для уплотнения раствора в ячейках оснастки: это позволяет сэкономить время и добиться большей механической прочности изделий.

Таким нехитрым способом можно изготовить строительный материал для возведения сарая, беседки, гаража и даже небольшого дома. Самодельные шлакоблоки не будут уступать по качеству изготовленным в заводских условиях. Наградой за ваш труд станет существенная экономия средств.

© 2017

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа. Технология изготовления шлакоблока в домашних условиях представляет собой вибрационное прессование определенной смеси, находящейся в специальных формах.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками. Размеры стандартного блока составляют 39х29х19 сантиметров, внутри возможно наличие трех одинаковых отверстий.

Фото стандартных шлакобетонных блоков

Достоинства шлакобетонных блоков

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

Готовим раствор для шлакобетона

Бетономешалка – лучший вариант

Прежде чем говорить о том, как делать шлакоблоки в домашних условиях, рассмотрим приготовление раствора для них. В состав раствора для шлакобетонных блоков входит наполнитель, лучше, если это будет шлак, оставшийся после сгорания угля в печи, в количестве, равном семи объемным частям.

Крупный керамзитовый песок – две части, гравий, фракцией 0,5 – 1,5 см – две части, цемент, маркой М500 – полторы части и вода – три объемных части. Но наполнителем может быть не только шлак, в качестве такового возможно использование гипса, керамзита, золы, гравия, отсева щебенки, песка, кирпичных отходов и даже обработанных опилок.

Внимание: Пропорциональный состав воды указан приблизительно, и в процессе замешивания раствора необходимо контролировать его густоту. Для проверки достаточно взять комок раствора и бросить на землю. Качественный раствор рассыплется, а сжатый в кулаке – слипнется.

При использовании доменных шлаков, как наполнителя, не должны присутствовать никакие лишние добавки: щепки, земля или не сгоревший уголь. Поэтому шлак заранее должен быть отсортирован, просеян с помощью специального сита.

Если наполнителем служит гипс, то составляющие шлакобетона берутся в следующих пропорциях: гипс – одна часть, шлаковая смесь – три части и вода. Раствор тщательно перемешивают, и используется практически сразу.

Такая смесь приготавливается в течение максимум шести минут. Предварительно шлаковая смесь увлажняется. Для приготовления одного кубического метра раствора используется около 350 литров воды.

Чтобы в домашних условиях качественно изготовить шлакобетонные блоки, в раствор добавляется специальный пластификатор. В результате чего смесь становится очень пластичной, и блоки получаются прочными, водонепроницаемыми, морозостойкими и не ломкими.

Кроме пустотелых, блоки могут делаться и полнотелыми. Они являются самыми крепкими и прочными, и чаще всего из них делают фундамент. В отличие от них пустотелые блоки обладают легкостью, отличными теплоизолирующими и звуконепроницаемыми свойствами.

Ну и еще одно важное свойство: шлакоблоки могут быть цветными, если в раствор добавить красители, которыми могут служить мел или толченые красные кирпичи.

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Внимание: При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот.

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Станок своими руками

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

Внимание: Для четкого соблюдения размеров блоков и сохранения качества ребер, сварной шов необходимо располагать снаружи.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Совет: Для сохранения идеальности лицевой стороны, блоки для сушки стоит разместить на ровном резиновом основании.

- Сушка готовых шлакобетонных блоков.

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

Шлакобетонные блоки относятся к материалам, составляющие которых очень доступны практически в любой местности. Поэтому и цена на него очень демократична. В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме (узнайте также сколько шлакоблоков в кубе).

elfterra.ru

Как сделать шлакоблок своими руками

Блоки из бетона – строительный материал, который довольно широко используется при возведении стен как жилых домов, так и дачных строений и прочих хозяйственных построек. В этом пустотном материале в качестве наполнителя используются остатки разных производств или, проще говоря – шлак, имеющий отличные характеристики для прекрасной теплоизоляции стен. Это и является той главной причиной, почему шлакоблоки сегодня очень часто применяются в бытовом строительстве как надежный и многократно проверенный утеплитель.

Технология самостоятельного производства

Деревянная форма для шлакоблоков

Деревянная форма для шлакоблоков

Можно такие блоки приобрести, но есть и возможность изготовить их самостоятельно. Для этого следует изготовить форму, в которой будет производиться это изделие. Форма может быть стандартного размера, но по желанию человека можно создать её с индивидуальными параметрами. Как правило, если нужно более-менее быстрое производство, одной формы будет недостаточно. Если представить ситуацию, то тогда нужно будет залить только один шлакоблок и после этого ждать определенное время, в лучшем случае пару часов, пока он схватится. То есть производительность в течение одного дня будет крайне мала и для изготовления нужного количества блоков может уйти несколько месяцев! Но этой проблемы можно избежать, сделав несколько десятков одинаковых форм.

Необходимые материалы

Металлическая форма

Металлическая форма

Что для этого понадобится? Можно изготовить деревянные формы, которые будут состоять из боковых стенок и днища, также сделать внутреннюю опалубку круглого или квадратного вида для внутренних пустот. Как показывает опыт специалистов, лучше всего делать квадратные пустоты – тогда экономится большое количество бетона.

При изготовлении опалубки из древесины следует выбирать хорошее струганное дерево, иначе проблем при извлечении блока не избежать, когда он начнет цепляться за сучки и неровности.

Бетон нужно делать с достаточной степенью текучести, чтобы он хорошо усаживался, а после провибрировать, например, слегка постучав по стенкам молотком.

Неплохим вариантом является применение металлических форм. Однако здесь нужно использование сварочного аппарата, а также умение сваривать конструкции из металла ровно и крепко. Для этого можно изготовить рамку, сварив вместе 4 стенки и днище, а внутри приварить трубы или квадраты. Такие формы прослужат очень длительное время, однако их изготовление будет стоить недешево ввиду стоимости самого металла, это также нерационально при изготовлении небольшого количества шлакоблоков.

Дополнительный вариант изготовления

Вибростол для шлакоблоков

Вибростол для шлакоблоков

Есть ещё один не менее интересный способ производства шлакоблоков. Он имеет преимущества в виду большей эффективности, но здесь требуется некоторое оборудование. Безусловно, оно не будет бесплатным и придется некоторую сумму средств всё же выложить. Если взять по минимуму – нам нужна бетономешалка, подойдет даже небольшая, и вибростол. В таком случае уже не надо изготавливать кучу форм, которые будут занимать много места. Формы изготавливаются из металла по образцу. К формам обязательно нужно будет приварить удобные ручки.

- При изготовлении блоков таким образом бетон надо делать достаточно густым, жидкий раствор не подойдет.

- После заливки в форму сразу же ставим изделие на вибростол, где бетон будет в течение минуты утрамбовываться.

- Определяемся с местом хранения, туда после окончания процесса несем блок, взяв форму за ручки.

- После аккуратно и не спеша переворачиваем форму и, постучав по ней, осторожно вытаскиваем шлакоблок. Перефразируя поговорку, «первый блок комом», то есть иногда можно увидеть, что он оплывает или, что ещё хуже, начинает при извлечении разваливаться на части. Значит, меняем степень густоты – либо она слабая, либо смесь чрезмерно плотная. Какую степень густоты выбрать, на самом деле разобраться несложно – после изготовления пары блоков всё станет ясно.

Изготовление вибростола

Универсальный вибростол

Универсальный вибростол

Вибростол можно сделать и самому, имея самые малые навыки. Для его изготовления нужно приобрести лист металла в виде квадрата с размерами стороны около метра. Также потребуется электрический мотор на несколько киловатт, около 2, и хорошие пружины. Их можно найти среди запчастей, снятых на разборке с автомобиля, пришедшего в негодность, или старого мотоцикла. К углам стального листа привариваются пружины, а к центру конструкции крепится болтами или при помощи сварки двигатель. На вал обязательно нужно надеть шкив, лучше всего с центром тяжести, имеющим смещение. После этого переворачиваем полученный станок, установив его на надежном основании и хорошенько закрепив. Должное внимание следует уделить электрическому кабелю, а точнее, тому, как он подключен. Кабель не должен иметь мест с открытой изоляцией и других повреждений. Металл должен быть надежно заземлен.

Мотор, прикрепленный к вибростолу

Мотор, прикрепленный к вибростолу

Теперь вы знаете о том, как сделать шлакоблок своими руками, поэтому постройка необходимого объекта не принесет вам больших затрат.

Видео

Подробно раскрывается процесс изготовления шлакоблоков с помощью деревянной формы:

kakpravilnosdelat.ru

видео-инструкция по монтажу своими руками, как делать, фото

Шлакоблоки – это удобные строительные элементы, которые получают методом вибропрессования специального бетона в формах.

Шлакоблоки – дешевый материал, который можно применять для строительства.

Состав

По своему составу бетоны для производства шлакоблоков разнообразны. Название этого строительного материала произошло от использования в качестве наполнителя для смеси с цементом обыкновенного доменного и печного шлака.

Со временем круг наполнителей для производства шлакоблоков значительно расширился, но название так и осталось прежним.

Сегодня в качестве исходного сырья помимо шлака применяются такие материалы, как:

- гравий;

- отсев щебня;

- песчано-гравийная смесь;

- перлит;

- керамзит;

- битый кирпич;

- опилки;

- отходы производства и добычи ракушечника.

От выбора наполнителя для бетона при производстве строительного камня зависит их окончательная стоимость и эксплуатационные качества.

Статьи по теме:

Преимущества и недостатки

Производство шлакоблоков – отличная возможность для предпринимателей организовать свой прибыльный бизнес.

Шлакоблоки являются альтернативой кирпичу, эксплуатационные характеристики шлакоблока вполне сопоставимы с ним, а цена за единицу изделия значительно ниже. Он приближается по своим качествам к пенобетону, но уступает тому по экологичности состава.

Применение этого строительного камня имеет следующие плюсы:

- технология возведения малоэтажных строений с ними проще, чем с кирпичами;

- сокращается срок строительства;

- строительные конструкции имеют более легкий вес;

- сокращаются материальные затраты;

- есть возможность производства материала своими руками;

- широкая возможность в выборе наполнителя для состава бетона.

Из недостатков шлакоблоков, в состав которых входит шлак и цемент – содержание в них вредных веществ. Поэтому сегодня производители стараются использовать в качестве наполнителей другие материалы.

Примером такого безвредного варианта могут служить керамзитобетонные блоки, отличающиеся большой прочностью и полной экологичностью.

Производство

Мы разобрались с вопросом — из чего делают шлакоблоки, и что может служить сырьем для их производства. Сейчас разберемся с вопросом, как делают шлакоблоки на заводах и самостоятельно.

В заводских условиях

Станок для изготовления шлакоблоков в заводских условиях.

Технологический процесс для производства шлакоблоков можно условно разделить на три главных этапа:

- приготовление бетонной массы. В бетоносмеситель засыпаются цемент и наполнитель, все это тщательно перемешивается с добавлением необходимого количества воды;

- производится загрузка смеси в формы, которые располагают на вибростоле. Вибрация позволяет уплотнить массу смеси и получить качественную продукцию на выходе, выгрузка спрессованных блоков из форм на специальные поддоны;

- сушка блоков. Естественная сушка происходит от 1,5 до 4 суток, далее шлакоблоки складируют на специальные площадки, где поддерживается постоянная температура и высокая влажность для набора дальнейшей прочности.

Самостоятельное

Форма из струганных блоков для производства шлакоблоков, для получения пустот применяются стеклянные бутылки.

Когда возникает вопрос, а как делать шлакоблоки в домашних условиях, то самым главным становится вопрос замеса бетона и форм для разливки.

Многие застройщики идут по пути создания форм для шлакоблоков своими руками, изготавливая их из струганных досок. Такой вариант позволяет делать блоки разных размеров, что в некоторых случаях бывает выгодно застройщику.

Так, если размер делается менее стандартного 145х145х300 мм, то такие блоки удобнее держать в руках при производстве кладочных работ. А размер больше, чем стандартный, будет удобен для экономии кладочного раствора.

Но недостаточно изготовить удобные формы. Необходимо приобрести бетономешалку для замеса бетона и изготовить вибростол, на котором и установить формы для заливки.

Совет. Для возможности изготовления пустотелых блоков рекомендуется применять бутылки из – под шампанского или полиэтиленовые, но заполненными полностью водой. При заливке раствора в форму, сначала наливают на уровень примерно 40 мм, затем устанавливают бутылки, и потом доливают бетон до уровня.

Производство пустотелых блоков поможет в экономии сырья и в облегчении веса самих блоков и повышении теплоизоляционных свойств строений из них.

На фото вибростанок «Мечта застройщика» для производства шлакоблоков в индивидуальном строительстве.

Есть и другой вариант решения вопроса о том, как делать шлакоблоки в самостоятельном режиме. Нашей промышленностью выпускаются мини-вибростанки предназначенные как раз для производства шлакоблоков, которые подойдут для использования непосредственно на площадке, где предполагается строительство.

Для производства шлакоблоков на таком вибростанке существует инструкция, которая обязательно прилагается к нему и которой необходимо четко следовать.

Согласно этой инструкции:

- рабочий цикл производства начинается с замеса жесткого бетона с наполнителями в бетоносмесителе;

- далее смесь выливается в форму и выравнивается с помощью мастерка;

- включается вибратор и в течение 20-60 секунд выдерживается бетон в форме;

- отключается вибратор и поднимается станок, освобождая готовый блок, который после этого нуждается только в сушке.

Важно. При выравнивании смеси в форме вибростанка необходимо особое внимание уделять углам формы, тщательно заполняя их. От этого зависит правильность форм готовых изделий.

Резюме

Шлакоблок сегодня является одним из самых доступных материалов для возведения стен при малоэтажном строительстве, при строительстве хозяйственных построек и гаражей.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

openoblokah.ru

видео-инструкция по монтажу своими руками, особенности форм, станков, фото

В строительной отрасли ценятся в первую очередь дешевые и эффективные материалы, способные стать надежной основой для будущей конструкции. Если же их еще можно изготовить собственноручно, то это вообще шикарно.

К примеру, все чаще поднимается вопрос о том, как сделать шлакоблок в домашних условиях, ведь при таком варианте удастся сэкономить еще больше.

На фото демонстрируется самодельный элемент.

Подробнее о продукции

Данный материал представляет собой искусственный камень для возведения строений из шлакоблока, образованный методом естественной усадки или вибрационным прессованием в специальной форме. Как правило, размеры изделий не превышают 200x200x400 мм, что позволяет без дополнительных приспособлений осуществлять кладку. В качестве наполнителя выступает шлак (особый расплав), отсев щебня, керамзит или любые другие отходы.

Положительные качества

Подобные изделия активно применяются для сооружения хозяйственных помещений вроде сараев, летних кухонь, мастерских и так далее. В отдельных случаях они используются при возведении коттеджей или укладываются вместо тротуарной плитки.

Однако при устройстве стен требуется дополнительная облицовка с каждой стороны, но учитывая стоимость это нельзя назвать существенным недостатком.

- Цена – это основное достоинство, которое заставляет потребителей приобретать товар, особенно если речь идет о строительстве подсобных помещений.

- Возможность уменьшить нагрузку на основание, так как масса элементов относительно мала.

- Самостоятельное изготовление составных частей практически для любой конструкции. Далее можно узнать, как сделать шлакоблоки.

- Достаточно высокое качество, распространяющееся после монтажных работ на все строение в целом.

- Довольно быстрое возведение обеспечивается в связи с крупными габаритами основных компонентов.

Пример строения из данного материала.

Внимание!Продукция, выпущенная в одном регионе, может сильно отличаться от той, которая была изготовлена в другой местности, что связано в основном с видом исходных материалов.

Самостоятельное производство

Индивидуальным застройщикам будет особенно интересно узнать, как сделать шлакоблок своими руками, ведь на участке в любом случае потребуются хозяйственные помещения или подпорные стенки и заборы. С помощью самодельных элементов их возвести будет намного дешевле.

Ознакомительная информация

На сегодняшний день технология производства осуществляется двумя способами, каждый из которых имеет свои особенности. В первом случае подготавливаются особые формы из древесины, где твердеют элементы, а во втором – применяется специальное оборудование, созданное самостоятельно или при помощи знакомого токаря.

Изготовление оборудования

Пришло время узнать, как сделать станок для шлакоблока без посторонней помощи, ведь данный способ является более высокопроизводительным, причем достигается высокое качество продукции.

Чтобы соорудить установку необходимо запастись асинхронным двигателем, металлическим листом, цилиндрами и грузами, которые требуются для создания вибрации и дисбаланса.

Представлен изготавливаемый агрегат.

- Изготавливаются стальные заготовки толщиной 2-3 мм: 40×25 см – 2 штуки, 20×25 см – также 2 штуки, ребра размером 4×4 см – 4 штуки и один прижим, габариты которого составляют 39,5×19,5 мм.

- Из самых крупных пластин выполняется матрица с конечными размерами 40x20x25 см. Шов от сварки должен находиться с внешней стороны.

- От трубы диаметром 80 мм отделяются цилиндры, помогающие сформировать пустоты в шлакоблочных изделиях.

- Полученные обрезки помещаются внутрь матрицы так, чтобы получился один ряд, но элементы нужно размещать строго вертикально.

- К длинной стороне конструкции фиксируется вибратор. Он внедряется в монтажные отверстия и крепится болтами.

- Над устройством, установленном в предыдущем пункте, располагается козырек, способный защитить двигатель от атмосферных осадков.

- К ручкам приспособления привариваются фиксаторы, после чего самодельную установку можно применять.

Схема дополнительных приспособлений.

Внимание!Примерно так можно сделать самому станок для шлакоблока, однако к краю козырька рекомендуется добавить какую-либо опору, чтобы матрица приобрела необходимую устойчивость.

Устройство форм

Для домашнего производства полезно будет узнать, как сделать форму для шлакоблока, ведь данный процесс гораздо проще, чем упомянутый выше. Распространен размер 40x20x20 см, но на самом деле изделия могут иметь и другие габариты.

Ниже приводится инструкция по изготовлению емкостей для застывания раствора.

- Подготавливаются шлифованные доски, ширина которых составляет 140 мм. Длина используемой планки должна быть кратна вышеприведенному размеру. Форма может содержать более трех-четырех блоков.

- Из одной рейки с использованием обычной ножовки нарезаются поперечные перегородки. Они совмещаются с продольными сторонами так, чтобы образовался прямоугольный каркас.

- Раскраивается металлический лист на отдельные пластины размером 140×300 мм. Вместо стали можно подобрать другой прочный материал, но он должен обладать гладкой поверхностью и быть устойчивым к влаге.

- С внутренней стороны конструкции производится распил. Таким образом, получаются небольшие пазы 7-8 мм. Толщина разделительных планок влияет на ширину пропила.

- Распределительные пластины устанавливаются непосредственно в созданные пазы. После инсталляции образуются ячейки, позволяющие изготавливать элементы размером 140x140x300 мм.

Более простой способ создания емкости.

Примечание!Выше было представлено, как сделать формы для шлакоблока более простым способом.На последнем этапе желательно обработать металлические и деревянные детали масляной краской.

Статьи по теме:

Производственный процесс

Условно технология изготовления этого строительного материала может быть разделена на три этапа, каждый из которых играет важную роль.

Стадия окрашивания изделий в расчет не берется, так как в большинстве случаев применяются традиционные элементы серого цвета.

- Приготавливается бетонный раствор, включающий воду, цемент и любой отсев. При необходимости включаются пластифицирующие добавки, помогающие улучшить качественные характеристики продукта, а также повысить морозостойкость и водонепроницаемость.

- Свежеприготовленная смесь заливается в готовые емкости (цельные или с пустыми включениями). За счет вибрационных движений бетонный состав уплотняется, после чего получается вполне качественный продукт, предназначенный для возведения стен.

- Последняя стадия подразумевает процесс затвердевания продукции. При естественной температуре сушка длится от 36 до 96 часов. Данный промежуток сокращается в значительной степени при добавлении особых добавок.

Возможные размеры и формы получаемой продукции.

Дополнение!Ознакомившись со стадиями производства, становится понятно, как самому сделать шлакоблоки, сократив расходы на возведение объектов индивидуального строительства.

Приготовление смеси

Зачастую пропорции состава не отличаются от тех, что применяются для традиционного бетона, однако вместо щебневого наполнителя используется шлак и другие отходы производства. Благодаря этому снижается цена на готовое изделие.

Зная, как сделать раствор для шлакоблока, стоимость товара можно еще уменьшить.

- Вяжущим веществом чаще всего выступает портландцемент различных марок или медленнотвердеющий гипс. Рекомендуется приобретать цемент М300. При использовании других марок увеличивается или уменьшается расход.

- Наполнителем может являться не только шлак, но и отсевы щебня, зола, керамзит, мраморная крошка, осколки кирпича, опилки, торф и так далее. Иногда добавляется гранулированный пенополистирол.

- Всевозможные добавки, разрешающие улучшить свойства конечного продукта. Различные пластификаторы и модификаторы также дают возможность увеличить производительность.

- Неотъемлемым компонентом является обычная вода. Без нее нельзя приготовить жидкий раствор.

Распределение раствора в готовой емкости.

Важно!Представляя, как сделать смесь для шлакоблока, необходимо учитывать местные условия и свойства исходного сырья, а также отличительные черты определенного производства.

Свойства состава

- Удобоукладываемость представляет собой способность бетонного раствора заполнять емкость и уплотняться в ней. Зависит от количества воды и применяемого цемента.

- Подвижность – возможность смеси распределяться под действием собственной массы. Уровень определяется величиной осадки конуса, созданного из полученного состава.

- Жесткость раствора – способность растекаться по емкости с использованием вибрации. Показатель определяется специальным прибором, который напоминает металлический цилиндр.

- Связность – сохранение однородной структуры во время укладки, транспортирования или уплотнения. Повысить данное свойство, предотвратив тем самым расслоение, можно благодаря сокращению воды.

- Прочность при сжатии демонстрирует механические свойства смеси и зависит в первую очередь от используемых компонентов и атмосферной влажности, а также соотношений цемента и воды.

Пропорции компонентов бетона.

Дополнение!Изучив базовые свойства бетонного состава и подробную информацию по изготовлению специального оборудования для производства шлакоблоков, достаточно легко понять, как сделать шлакоблок самому.

В заключение

Для детального изучения рекомендуется ознакомиться с видео в этой статье, тогда производственный процесс и этап подготовительных работ будет полностью понятен даже новичку в строительной области. Таким образом, любой индивидуальный застройщик сможет обеспечить себя материалом для возведения различных конструкций.

Солидное ограждение из шлакобетонных блоков.

openoblokah.ru

Поиск по сайту

Email рассылка

Узнавай первым

об обновлениях на сайте по Email БЕСПЛАТНО! Как только на сайте появятся новые посты, видео или фото, Ты сразу же будешь извещен об этом одним из первых.

Новое на сайте

Новое на форуме

Нет сообщений для показа